ZHU Wenliang Professor, received his Ph.D.from Dalian Institute of Chemical Physics (DICP), Chinese Academy of Sciences (CAS) in 2005.After 3 years at The University of Kitakyushu and 1 year at Texas A&M University at Qatar as a postdoctoral fellow, he joined DICP, where he was appointed as the leader of syngas conversion group in 2013 and full professor in 2014.His current research activities focus on development of new catalysts and novel catalytic processes for syngas conversion.Under his leadership, the world's first 100 000 t/a industrial demonstration project for ethanol production from syngas was put into operation successfully in 2017, which was selected as the highlight achievement of CAS, and won the CAS Science and Technology Advancement Award in 2018.E-mail:wlzhu@dicp.ac.cn

ZHU Wenliang

经过近70年的发展,我国已建立起规模位居世界前列的现代石油化工产业体系。随着经济的快速发展,我国原油加工量呈现持续增长。据国家统计局的数据,2018年我国全年原油加工量突破达到6.04亿吨,同比增长6.8%。进入21世纪以来,国民经济结构的调整,对我国能源产业结构提出了新的要求。经过一段时间的调整,我国石油化工产业已逐步从炼油为主导向炼化一体化转变,并初步形成了以炼油、烯烃和芳烃生产为主的基地型石油化工产业格局。目前已建成投产千万吨级炼油基地达26个,炼油能力达到7.7亿吨/年。“十三五”期间,国家正在有序推进辽宁大连长兴岛、河北曹妃甸、江苏连云港、上海漕泾、浙江宁波、福建古雷和广东惠州等七大石化产业基地,推动中国石油化工向大型化、一体化、集群化方向发展。

随着我国石油化工产业的发展,一些问题也逐渐凸显出来[1]。①我国国内石油资源不足,原油产量无法满足下游石化企业的生产需求,需要大量进口原油,从而导致原油对外依存度不断上升。2018年,我国原油的对外依存度达到71%。原油对外依存度高,意味着我国石化企业2/3以上的原料油要到国际期货和现货市场购买。这一方面推高了油价,造成国内企业生产成本升高,竞争力难以提高;另一方面使得国家能源安全受到严重威胁。②国内石油化工产品结构不合理,长期以来都是以成品油为主、化学品为辅。在原油对外依存度大幅增加的同时,国内炼油能力严重过剩,成品油供应在国内市场呈现供大于求。2018年全年我国累计成品油产量3.64亿吨。海关数据显示,2018年我国成品油出口量累计为5 863.5万吨。与2017年同期相比增长12.4%。③与此同时,我国优质的烯烃和芳烃生产原料供应不足。烯烃生产所使用的原料偏重,优质烯烃原料(石脑油)主要依赖进口,且供应紧张。面对国际烯烃生产原料轻质化的趋势,国内烯烃的生产成本高,市场竞争力降低,制约了烯烃产业的发展。中东、北美的乙烯生产原料逐渐以更加廉价的天然气、乙烷为主,烯烃生产成本显著降低,而我国烯烃产业却同时面临着开工原料不足和产品失去市场竞争力的严峻挑战。

当前世界一次能源消费仍然以化石能源为主导,因而化石能源的结构禀赋决定着国家能源化工的构成与发展走向。我国化石能源的结构禀赋是煤炭相对丰富,石油、天然气短缺。煤炭作为基础能源,在我国一次能源的生产与消费之中长期居于主导地位。2018年全国能源消费总量46.4亿吨标准煤,原煤产量36.8亿吨,煤炭消费量占能源消费总量的59.0%。近10多年来,随着社会经济稳定高质量发展,我国对高品质清洁燃料、烯烃和芳烃及其衍生物等化学品的需求快速增长。煤经甲醇制清洁燃料、烯烃和芳烃等现代煤化工技术经过多年攻关已取得全面突破,以煤制烯烃、煤制乙二醇和煤制油为代表的一批关键技术实现了产业化,开创出一条煤炭洁净高效利用之路,战略价值正在显现。2016年7月,习近平总书记在视察神华宁煤制油示范项目时,充分肯定了该项目对我国增强能源自主保障能力的作用。

但是长期以来,石油化工和煤化工分属两个不同门类的产业,相互之间难以协调。传统煤化工主要是将煤干馏生产焦炭,配合钢铁行业,副产物为焦炉煤气和煤焦油;或者用于合成甲醇和合成氨,用于化肥行业。石油化工是以石油为原料,将石油炼制过程产生的各种石油馏分和炼厂气等充分利用,生产作为液体燃料使用的汽油、煤油、柴油和化学品。石油化工和煤化工行业相对独立,因而无论是原料还是产品,相互之间缺少关联。现代煤化工的快速发展,使得煤经甲醇生产多种清洁燃料和基础化工原料成为可能,这也给石油化工和煤化工协调发展带来了新的机遇。采用创新技术大力发展现代煤化工产业,既可以保障石化产业安全,促进石化原料多元化,还可以形成煤化工与石油化工产业互补、协调发展的新格局。

1 政策导向分析抢占能源高技术领域的制高点,一直是世界工业发达国家间科技与经济实力比拼的核心目标。特别是围绕能源开发、利用交叉领域的高技术竞争,被认为是最重要的国家安全和实力因素。近年来,美国、欧盟和日本纷纷出台能源领域的利用战略计划,发展化石资源清洁高效转化的多元化体系,建立结构优化的清洁能源新体系,开发能源系统集成及先进煤炭利用技术。美国的煤炭高效清洁利用技术的发展致力于以煤炭转化为核心的能源、燃料、化学品联产,实现高效转化和超低排放的目标。欧盟发展煤炭高效清洁利用技术的主旨是减少对石油的依赖和煤炭利用造成的环境污染,使燃煤发电更加洁净,通过提高效率减少煤炭消耗。

2016年5月中国石油和化学工业联合会发布《现代煤化工“十三五”发展指南》,预计到2020年我国煤制油、煤制天然气、煤制烯烃、煤制芳烃和煤制乙二醇的产能将分别达到1 200万吨、200亿立方米、1 600万吨、100万吨和600万—800万吨的水平;“十三五”期间,新型煤化工项目总投资预计约为6 000亿元人民币。2017年2月国家能源局印发的《煤炭深加工产业示范“十三五”规划》给出了煤制化学品的定位,即生产烯烃、芳烃、含氧化合物等基础化工原料及化学品,弥补石化原料不足,降低石化产品成本,形成与传统石化产业互为补充、有序竞争的市场格局,促进有机化工及精细化工等产业健康发展。2017年3月,国家发展和改革委员会、工业和信息化部联合发布了《现代煤化工产业创新发展布局方案》(发改产业〔2017〕 553号),以推动现代煤化工产业创新发展,拓展石油化工原料来源,形成与传统石化产业互为补充、协调发展的产业格局。两个国家级文件的发布,为我国煤炭深加工、现代煤化工产业创新发展,以及未来煤炭清洁高效利用,拓展石油化工原料来源指明了方向和道路。

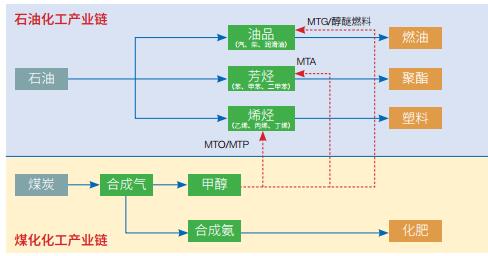

2 发展现状经过长期发展,石油化学工业已经成为推动各国经济发展的重要支柱产业之一,而作为石油化工的核心产品——“三苯”“三烯”(苯、甲苯、二甲苯和乙烯、丙烯、丁烯)和醇类含氧化合物等大宗化学品,是生产其他有机化工产品的基础,在国民经济中具有重要的战略地位。烯烃、芳烃整体需求增速与宏观经济增速相关。随着世界经济的发展,以烯烃、芳烃为代表的大宗化学品需求呈逐年增加的趋势,其产能规模标志着一个国家的石油化工发展水平。作为全球经济的发动机,目前我国烯烃、芳烃存在较大当量需求缺口,严重制约下游化工业的发展。例如,据亚化咨询数据,2017年我国乙烯产量1 822万吨,当量需求约4 000万吨;丙烯产量2 850万吨,当量需求3 769万吨。仅靠油气资源已经不能满足我国石油化工产业的对大宗化学品原料的需求。因此,实现煤化工与石油化工协调发展,利用现代煤化工工艺替代部分传统的石油工艺来制取烯烃和芳烃为代表的大宗化学品(图 1),对促进石化原料多元化,弥补石油资源的不足和石油化工的结构性缺陷,促进石化产业升级,规避能源安全威胁具有重要的战略意义,是实现国家可持续发展的有效途径。

|

| 图 1 煤化工与石油化工的融合发展示意图 |

煤化工与石油化工的协调发展,可以从两个层次来实现。第一层次,采用新的煤化工工艺,大规模生产以烯烃和芳烃为代表的大宗化学品,通过市场,实现煤化工产品对石油化工的补充。这一层次包括开发煤制烯烃、芳烃、乙醇、乙二醇等技术并进行产业化,需要在国家能源化工发展的大格局下进行布局。第二层次,在具体工艺技术中,直接采用来自于煤化工和石油化工的平台产品,进行烯烃和芳烃等化学品的耦合生产。煤化工平台产品,包括甲醇和合成气等都是低碳分子,而石油化工平台产品,如石脑油等都是多碳分子,两者的耦合可以大幅提高原子利用率以及能量效率,同时弥补石油化工生产路线的结构性缺陷;这一层次包括开发甲醇石脑油耦合制烯烃、甲醇甲苯耦合制对二甲苯等技术并进行工业示范等。

2.1 甲醇制烯烃技术煤制烯烃是以煤炭为原料合成甲醇,然后再用甲醇制取乙烯、丙烯等低碳烯烃。煤制甲醇是传统煤化工成熟技术,因此煤制烯烃过程最重要的是甲醇制烯烃技术。作为现代煤化工的重要路线之一,煤制烯烃在过去10年中经历了快速发展。2010年8月,采用中国科学院大连化学物理研究所(以下简称“大连化物所”)开发的甲醇制烯烃(DMTO)技术,神华集团在包头建成了世界上首套煤制烯烃工业装置(规模60万吨/年烯烃)并顺利投产。目前,煤(甲醇)制烯烃产能达到1 300万吨/年,其中乙烯产能和丙烯产能分别占到全国总产能的约17%和24%。另外,全国有约1 500万吨/年的煤(甲醇)制烯烃产能在建或拟建。这些装置全部建成后,我国烯烃工业将进入原料和工艺多元化发展的新时代。目前,DMTO系列技术已累计技术许可24套工业装置(投产13套),对应烯烃产能1 386万吨/年,预计拉动投资近3 000亿元人民币,全部投产后可实现年产值1 500亿元人民币。在DMTO技术领域,中国不仅具有完全的自主知识产权,而且技术指标先进,是国际领跑者。

为持续保持在这一领域的国际领先地位,大连化物所正在开发新一代甲醇制烯烃工艺。新一代技术的基本思路是发展新一代高效催化剂与高效流化床反应器,将甲醇制烯烃工业装置单套产能从60万吨/年提高到100万吨/年以上,同时生产每吨烯烃所需甲醇消耗也降低10%以上,大幅度提高技术经济性。相应地采用石油路线的石脑油蒸汽裂解制烯烃技术,单台裂解炉产能为15万—20万吨/年,产能为100万吨/年的烯烃工厂需要周边配套有一个1 000万吨/年的炼油厂提供石脑油原料。因此,甲醇制烯烃技术更加具有灵活性。目前新一代DMTO技术中试已经完成,正在进行成套技术工艺包开发,并实施百万吨/年煤制烯烃工业示范。该技术的开发,可以大幅度减少烯烃生产原料对石油的依存度,促进石油替代战略的实施,为我国烯烃产业的结构调整和优化提供技术保障。

2.2 甲醇制乙醇技术乙醇既是重要的基础化学品,也是重要的汽油添加剂。作为汽油添加剂,乙醇可有效改善汽油品质,大幅减少车辆污染物排放。目前,全世界乙醇产量约1亿吨/年,主要由美国和巴西利用粮食和甘蔗等生物原料生产。我国乙醇产量只有700万吨/年,其中燃料乙醇仅250万吨/年,主要利用陈粮并依赖国家补贴进行生产。2017年,国家十五个部门明确提出到2020年在全国范围内推广使用E10车用乙醇汽油。2016年中国汽油表观消费量12 000万吨,按10%添加量,乙醇作为汽油添加剂可替代1 200万吨汽油,这对于减少我国石油对外依存度具有重要意义。然而,我国地少人多,粮食安全是国家头等大事,特别是在国际环境大变化的形势下,以粮食为原料制备燃料乙醇并不适合在我国大范围推广。

大连化物所提出以煤基合成气为原料,经甲醇、二甲醚羰基化、加氢合成乙醇的工艺路线。该路线采用非贵金属催化剂,是一条独特的环境友好型新技术路线。通过大量的创新性研究和攻关,大连化物所成功开发出具有高活性和高稳定性的工业催化剂,并联合陕西延长集团于2013年完成了项目中试研究工作。2017年1月,陕西延长集团采用该技术建设的全球首套煤基乙醇工业示范项目打通全流程,生产出合格无水乙醇。该项目是大连化物所和陕西延长石油(集团)有限责任公司(以下简称“延长石油集团”)深化产学研合作的一项新的重大成果,标志我国新型煤化工产业化技术应用的又一次重大突破,表明我国在该技术领域达到国际领先水平,对保障我国能源安全和粮食安全、煤炭清洁化利用以及缓解大气污染等具有重要的战略意义。目前,延长石油集团已经开始建设50万吨/年乙醇工业装置。2018年11月,大连化物所与新疆天业集团签署120万吨/年煤制乙醇项目技术许可合同。目前,还有30多家企业正在与大连化物所进行技术许可洽谈。

煤基乙醇的成本将远低于粮食乙醇,并且颠覆传统的生物制乙醇方式,可避免粮食乙醇所带来的粮食安全问题。同时,乙醇便于运输和储存,可以方便灵活地生产乙烯,促进下游精细化工行业的发展。

2.3 煤制乙二醇技术乙二醇是一种重要的有机化工原料,可用于生产聚酯纤维、塑料、橡胶、防冻剂、不饱和聚酯树脂、润滑剂和炸药等产品,用途十分广泛。以乙二醇为原料引发的下游产品的市场总值巨大,仅聚酯的国内市场总值已超过500亿美元。目前全世界乙二醇的年需求量约2 400万吨,其中约1/2的市场需求在中国。目前乙二醇生产主要采用以石油为原料的“石脑油—乙烯—环氧乙烷—乙二醇”技术路线。石油对外依存度日益增加,使得大规模发展石油路线生产乙二醇具有很大的局限。2018年,我国乙二醇全年净进口量约1 000万吨,国内产量约720万吨,对外依存度超过60%。这种现状严重制约着我国以乙二醇为原料的基础化工工业特别是聚酯产业的发展,对我国的大化工产业产生不利影响。

中国科学院福建物质结构研究所(以下简称“福建物构所”)经过20多年攻关,通过与企业合作于2007年12月建成了全球首套“万吨级煤制乙二醇”工业性试验装置并运行成功;2009年建成了世界首套20万吨级示范装置,标志煤制乙二醇迈向产业化。截至2018年底,我国煤制乙二醇产能466万吨,超过国内乙二醇总产能的40%。目前,福建物构所正在与贵州鑫醇科技发展有限公司、中石化广州工程公司共同合作开发新一代煤制乙二醇技术,千吨级/年中试装置于2017年11月建成,2018年6月顺利投料,2018年9月通过中国石油和化学工业联合会考核,已具备实施工业化示范基础。相比石油路线制乙二醇,煤制乙二醇不仅具有原料结构的优势,还具有成本低、水耗能耗小、经济效益高等优势。新一代煤制乙二醇技术更是可以大幅降低生产成本,提升市场竞争力。

2.4 甲醇石脑油耦合制烯烃技术如前所述,目前低碳烯烃的主要生产途径仍然是石脑油高温水蒸气裂解技术,该技术烯烃产率偏低(42%—48%),特别是丙烯产率仅有5%左右,产品结构不易调整;并且该反应为强吸热反应,需要在800℃以上的条件下进行,是化工行业能耗最大过程之一。石脑油催化裂解制低碳烯烃由于反应温度相对较低,能够大幅度降低能耗;同时,甲烷和焦炭产率低,丙烯产率高,原料利用率较高。

大连化物所在DMTO技术基础上,创新性地开发了甲醇-石脑油催化裂解制烯烃的技术。如前所述,DMTO技术已经实现工业化,是目前世界上投产数量及产量最多的甲醇制烯烃技术。甲醇制烯烃是一个采用分子筛催化剂的强放热反应,工业装置一般在500℃左右运行,需要不断从反应器移除热量,以保证装置的稳定运行。石脑油催化裂解则是一个在分子筛催化剂上实现催化转化的强吸热反应,目标产品也是乙烯、丙烯等。大连化物所经过多年的基础研究,发现将石脑油原料和甲醇原料耦合起来,通过相同的分子筛催化剂经过催化反应制取烯烃,具有明显的理论合理性和技术先进性:不仅能够在反应过程中直接实现吸热/放热平衡,提高整个体系的能量利用效率,增加产品收率,同时在同一反应器里可以耦合使用煤化工(甲醇)与石油化工(石脑油)的基本原料,推动行业的协同发展。目前,该技术正在进行中试,技术开发完成后,可以直接改造传统石油化学工业中能耗最为严重的烯烃工厂,大幅降低烯烃生产能耗;并且采用煤化工生产的甲醇替代部分石脑油原料,实现大型传统石油化学工业烯烃工厂原料灵活多样。

2.5 甲醇甲苯制对二甲苯流化床技术以“三苯”(苯、甲苯、二甲苯)为代表的芳烃是石油化学工业中另一非常重要的有机化工原料,其产量和规模仅次于乙烯和丙烯。其中,对二甲苯(PX)是芳烃中最受关注的产品,其主要用于制对苯二甲酸(PTA),进而生产聚对苯二甲酸乙二醇酯(PET)等聚酯。2017年,我国PX产量为942万吨,但市场对PX的需求量达到2 200万吨,PX对外依存度超过55%,从而严重影响我国聚酯产业的发展。

在石油化学工业中,PX主要是由芳烃联合装置来生产,即从石脑油催化重整生成的混合二甲苯中通过复杂且能耗高的多级深冷结晶分离或吸附分离技术,将PX从沸点与之相近的异构体中分离出来。同时,受热力学平衡限制,芳烃联合装置生产的二甲苯混合物中PX浓度仅为24%左右,因此工业上还需要通过甲苯歧化、烷基转移以及C8芳烃异构化等工艺来增产PX,而这些工艺生产步骤多,过程复杂。

大连化物所开发了甲醇甲苯选择性烷基化制PX联产烯烃技术。该技术已经完成中试,正在开发成套技术,并将进行产能为20万吨/年PX的工业装置示范。该技术采用的原料之一甲苯,是石油化学工业过程中大宗产品。因此,甲醇甲苯烷基化制PX技术可以实现煤化工和石油化工的有机结合。其应用领域包括对现有芳烃联合装置进行技改,增设甲醇甲苯选择性烷基化单元,可增产PX约20%以上。由于采用择形催化剂,二甲苯产品中PX选择性高,显著降低了PX分离的能耗,降低了装置的运行成本。也可以在我国中西部地区,利用煤基甲醇和甲苯资源,新建甲醇甲苯制PX联产烯烃装置,可在生产PX的同时,联产乙烯,为聚酯的生产同时提供两种基本原料。甲醇甲苯制对二甲苯联产烯烃技术中甲醇和甲苯原料配比、产品(PX和低碳烯烃)分布灵活,可应用于不同领域。因此,发展甲醇甲苯制PX联产烯烃技术将对保障国家能源战略安全、煤炭资源清洁高效利用、煤化工和石油化工产业优化协调发展具有重要的意义。

3 面临的挑战与发展规划建议煤化工单个产品就可以形成上千亿元人民币的年产值,煤制油、煤制烯烃、煤制乙二醇、煤制乙醇,加起来可以达万亿元人民币。现代煤化工产业发展潜力巨大,我国技术“局部领先、空间很大”。煤制油产能878万吨/年、煤制烯烃产能1 329万吨/年,煤制乙二醇466万吨/年,煤制油两条路线——直接加氢液化和通过合成气间接液化都已经实现了高负荷运行,这些技术都是在中国从无到有并完成工业示范和规模化生产。

3.1 煤化工面临的挑战(1)二氧化碳排放压力。化石原料中氢含量越高意味着利用过程中二氧化碳排放越少。煤炭、石油、天然气等化石燃料中,天然气氢含量最高,煤炭氢含量最少。我国签署了《巴黎协定》,如何减少二氧化碳排放,保持发展、减排和环境的平衡,需要在国际大格局下思考。煤化工和石油化工耦合发展,甚至与天然气化工耦合发展,可以在一定程度上缓解二氧化碳排放压力。

(2)煤炭利用过程中存在水耗大、成本高、环境污染严重等一些制约产业发展的瓶颈问题。煤化工由于是一个新兴的产业,其水资源利用、污染物(包括废水和废气)减排等从技术层面需要进一步研究。一方面,针对煤化工某些特殊的排放过程,需要开发全新的高效技术;另一方面,对于一些共性的问题,可以借鉴石油化工过程亦有的技术方案,促进煤化工产业健康发展。

(3)煤化工和石油化工耦合发展从短线看,受市场影响较大。煤化工产品和石油化工产品会通过市场进行竞争,油价和煤价对两者耦合发展影响很大。但是由于中国与其他国家的合作和竞争的不确定性,需要从国家能源战略安全的高度统筹协调,因此煤化工和石油化工耦合实际是一个长线问题,需要顶层设计,做出战略安排。

3.2 关于煤化工与石油化工协调发展的建议目前现代煤化工仍处于产业化的初级阶段,而石油化工产业化已经非常成熟。煤化工和石油化工耦合发展,需要:

(1)进一步打破行业壁垒,加强科学规划。根据产品需求和技术路线,做好产业布局,避免同质竞争,提高质量效益,化解资源环境矛盾。

(2)进一步提升已经产业化的煤化工技术经济性、装备可靠性和过程绿色和安全性。对现有项目的升级示范,要降低物耗、水耗、能耗和排放,建立行业标准,推动产业发展。

(3)鼓励技术创新,突破技术难题,实现高效耦合。对于如甲醇石脑油耦合、甲醇甲苯耦合等煤化工和石油化工耦合新技术进行协同攻关,尽快完成技术开发、中试验证和工业示范,快速进行工业推广。

(4)积极响应“一带一路”倡议,打造我国技术海外输出的“第三张名片”。煤制烯烃和煤制乙醇等具有自主知识产权的“领跑”技术,可用于中东、中亚、东南亚和俄罗斯等煤炭和天然气资源储量丰富的“一带一路”国家和地区,成为继高铁和核能外的“第三张名片”。这不仅可带动先进的成套技术和装备出口,还可助力中国石化企业海外战略升级,对于提升中国在国际市场上的话语权、构建全球能源化工市场新格局都有极其重要的意义。

4 结语我国油、气短缺,煤炭相对丰富的资源格局决定了煤化工和石油化工将在各自具有比较优势的领域协同发展,长期共存。值此煤化工和石油化工发展的新形势下,正确引导其以新发展理念统领全局,走循环经济之路,通过技术创新提高核心竞争力,做大做强现代煤化工和石油化工,使煤化工和石油化工一起成为我国化学工业的支柱。随着我国经济进入了从高速发展转向中低速发展的“新常态”,我国煤炭利用也进入了发展“新常态”。一方面,煤炭发展“黄金十年”之中累积产能的释放遭遇经济转型期煤炭需求减弱而造成的产能过剩;另一方面,国内民众对环境问题的关注和国际社会限制碳排放的压力,传统的高污染的煤炭消费模式已经不能适应我国绿色发展的理念。在市场与环境的双重约束下,寻找煤化工和石油化工协调发展新模式,打破行业壁垒,既利用好煤炭,又保证石油化工健康发展。实现煤化工和石油化工协调发展,不仅是国家能源战略技术储备和产能储备的需要,而且是推进能源清洁高效利用,保障国家能源结构调整的重要举措。

| [1] |

刘中民. 甲醇制烯烃[M]. 北京: 科学出版社, 2015.

|

| [2] |

顾宗勤. 煤化工产业发展分析[J]. 化学工业, 2012, (6): 7-20. |

| [3] |

王熙庭. 天然气化工发展现状及前景展望[J]. 化工进展, 2008, 27(z1): 301-308. |

| [4] |

王松汉. 乙烯工艺与技术[M]. 北京: 中国石化出版社, 2000: 3-5.

|

| [5] |

李峰. 我国甲醇工业的发展与趋势分析[J]. 煤化工, 2013, 41(1): 7-12. DOI:10.3969/j.issn.1005-9598.2013.01.003 |

| [6] |

Jin Y, Cheng Y. Chemical engineering in China:Past, present and future[J]. AIChE Journal, 2011, 57(3): 552-560. DOI:10.1002/aic.12570 |

| [7] |

Li Q, Wei Y N, Liu G Z, et al. CO2-EWR:A cleaner solution for coal chemical industry in China[J]. Journal of Cleaner Production, 2015, 103: 330-337. DOI:10.1016/j.jclepro.2014.09.073 |

| [8] |

Wang Y, Man J. Global Opportunities for the Chinese Chemical Industry.[2019-03-29]. https://www.atkearney.cn/documents/4707669/12489184/CPCIF-ATK+China+chemical+globalization+report+EN.pdf.

|

| [9] |

华贲. 低碳时代石油化工产业资源与能源走势[J]. 化工学报, 2013, 64(1): 76-82. DOI:10.3969/j.issn.0438-1157.2013.01.010 |