碳中和是国家重大战略,工业碳中和是我国实现“双碳”目标的重中之重。2022年1月,习近平总书记在中共中央政治局第三十六次集体学习中指出,要下大气力推动钢铁、有色、石化、化工、建材等传统产业优化升级,加快工业领域低碳工艺革新和数字化转型。我国是工业大国,工业产值占世界总量的约30%。在我国的工业领域中,钢铁、有色、化工、建材四大行业占我国国内生产总值(GDP)的约20%,占全国工业产值的一半左右;但同时,工业领域也是二氧化碳(CO2)排放的主要来源,其碳排放占我国总碳排放约39%(不包括工业用电间接排放) ①。工业碳减排任务艰巨,迫切需要从理论到技术的系统性变革。

① 中国科学院学部重大咨询项目. 中国碳中和框架路线图研究. 2021.

本文在调研和分析我国工业过程不同行业用能及碳排放情况基础上,提出了绿氢/绿电替代、原料/产品结构调整、工艺流程再造、数字化和智能化的4个低碳化策略。论述了工业碳中和技术现状和发展趋势,列举了若干需要重点突破的绿色低碳变革性技术,提出了相关建议和举措,展望了工业碳中和的愿景。

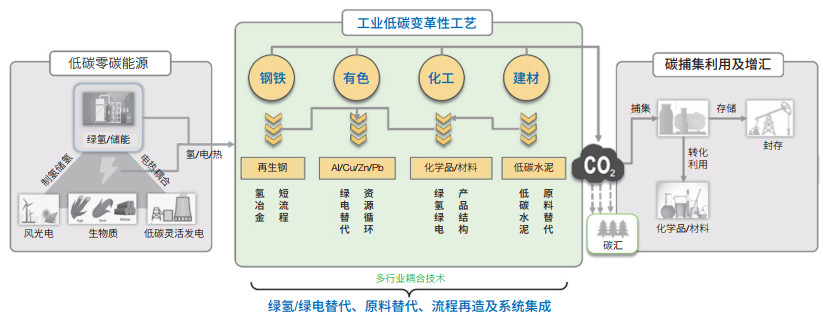

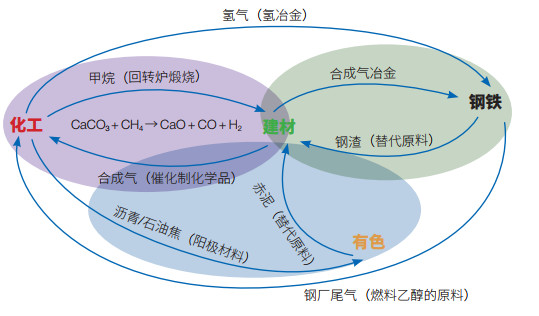

1 工业碳排放现状及低碳技术工业碳中和不是孤立的,而是一个系统工程(图 1),不仅要考虑工业用能,如供热、供电等间接排放的CO2,还要考虑工业原料的加工和转化过程中直接排放的CO2。工业过程流程复杂、物流能流体系庞大,各产业往往孤立运行、集成度不够,要实现工业碳中和需要从3方面发力:①变革现有高物耗、高能耗、高碳排放的工业发展模式,如采用绿氢/绿电替代现有化石资源为主的能源供给系统,调整原料/产品结构等,实现传统工业模式的低碳升级;②加强理论创新和原创技术突破,通过技术创新、产业结构调整、工艺流程重构等,开发新一代绿色低碳变革性技术;③高度重视钢铁、有色、化工、建材等行业间的协同联动和耦合减碳集成技术研究,以及绿色低碳智能化数字化。

|

| 图 1 工业碳中和系统 Figure 1 Industrial carbon neutral systems |

我国是世界最大的钢铁生产消费国。2020年我国粗钢产量为10.6亿吨左右,约占世界粗钢产量的57%;总能耗5.8亿吨标准煤左右,约占全国总能耗的11.6%②;总二氧化碳排放约14.5亿吨,其中直接排碳12.3亿吨(不含用电间接排碳),约占全国碳排放量的15% 左右,是我国高碳排放行业之一。

② 中国节能协会冶金工业节能专业委员会, 冶金工业规划研究院. 中国钢铁工业节能低碳发展报告, 2020.

我国钢铁冶炼技术主要以高炉-转炉长流程为主,主要的排碳单元是高炉炼铁过程,占总碳排放的74% 左右。碳作为还原剂和热源产生大量CO2,因此减排的关键是碳原料替代和流程变革。钢铁行业碳中和的可能路径除产业结构调整及随着社会进步需求降低外,更重要的是发展氢冶金、废钢回用短流程技术、富氧高炉、钢化联产、余热余能利用等[1-3]。其中,氢冶金和废钢回用短流程技术在未来的碳减排中潜力和比重较大。

(1)氢冶金技术。发展氢冶金是钢铁行业低碳绿色发展的重要方向,其原理是利用氢代替碳作为还原剂的钢铁冶炼过程。氢气是一种优良的还原剂和清洁燃料,用氢气取代碳作为还原剂和能量源,不排放CO2。氢冶金工艺可分为富氢还原和纯氢还原。由于纯氢还原受大规模制氢技术和成本的限制,富氢还原得到了优先发展。在富氢高炉炼铁方面,向高炉中喷吹焦炉煤气、天然气等均是传统高炉冶金向氢冶金技术转变近期切实可行的技术路线。现有日本环境和谐型炼铁工艺技术开发项目(COURSE50)、韩国浦项制铁公司(POSCO)氢还原炼铁工艺、德国蒂森克虏伯公司氢基炼铁项目、中国宝武核能制氢项目等,说明国内外高炉炼铁已经从碳冶金向氢冶金转变。氢气直接还原铁工艺(竖炉)凭借流程短、不依赖于焦炭、环境负荷低等特点已成为钢铁工业绿色低碳发展的有效途径。目前,以天然气、煤制气、焦炉煤气等为主体能源或还原剂生产海绵铁发展较快。纯氢还原是全部以氢气为还原剂的无碳冶金工艺,未来预计将占主导地位。

(2)废钢回用短流程技术。钢铁回收利用是最有效的减少资源消耗及减碳手段。短流程清洁冶炼技术以废钢为原料,与采用矿石炼铁后再炼钢(长流程) 相比,省去了能耗最高的高炉炼铁工序、焦化和烧结球团工序,更有利于生产清洁化、低碳化。短流程技术吨钢能耗约为200千克标准煤,仅为长流程的1/3,同时节省铁矿石的资源消耗,大幅减少尾矿、煤泥、粉尘、铁渣、废水、CO2、二氧化硫等排放物的排放量。目前,我国废钢回收量不足,加上长流程废钢添加比不断提高,使得废钢行情较为紧俏。生产成本受废钢价格牵制,且我国总体电价较高,导致短流程电炉钢产量在我国仅占10%;而相较于世界平均水平的28%,比例明显偏低。中国工程院发布的《黑色金属矿产资源强国战略研究》指出,随着我国钢铁蓄积量的增加,废钢资源量也将逐步增加。届时,国内废钢资源将相对充裕,短流程炼钢的优势将逐步体现。

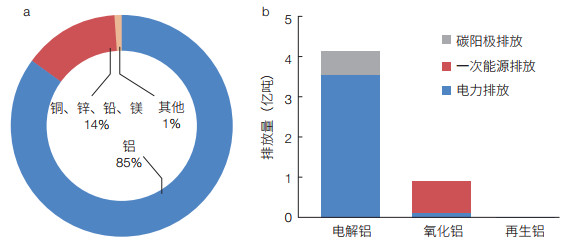

1.2 有色行业低碳技术据统计,我国10种有色金属产量约6 168万吨,电耗约占全国7%。2020年我国有色行业CO2的排放总量约为6.5亿吨(直接排碳约2.5亿吨)。我国氧化铝/电解铝产量居世界首位,二氧化碳排放量最高,约5亿吨,占我国有色行业总碳排放的85%。产量较大的铜、锌、铅和镁冶炼过程,二氧化碳排放0.88亿吨,仅占我国有色行业总排放量的14%(图 2a)。因此,有色行业碳减排的重点是铝冶炼过程。

|

| 图 2 有色金属重点行业碳排放占比(a)及铝冶炼过程碳排放来源(b) Figure 2 Carbon emission ratio of non-ferrous metal key industries (a) and carbon emission sources of aluminum smelting process (b) |

铝冶炼包括铝土矿提取氧化铝,再电解生产铝,此外就是对使用后的废铝进行再生。氧化铝生产过程中主要是锅炉燃煤制备热源蒸气过程的一次能源排放;电解铝过程电耗大(1吨电解铝需耗电约1.35万千瓦时),而再生铝资源回收能耗和碳排放较低[4](图 2b)。由此可知,冶炼过程中的绿电替代及废金属的循环利用是有色行业节能减排的主要发展方向。应重点发展氧化铝高效提取技术、电解铝低碳节能技术、再生铝资源循环技术及其他金属的低碳冶炼技术。

(1)亚熔盐法氧化铝清洁生产技术。亚熔盐法是氧化铝高效清洁生产工艺。我国特色铝土矿主要为一水硬铝石型铝土矿,目前采用的拜耳法焙烧温度高、收率低[5];而钾系亚熔盐法由于其介质自身的高反应活性,可降低反应温度,并能提高赤泥生物活性,实现赤泥的完全资源化。采用钾系亚熔盐法后,两段反应温度均可降至220℃,由此带来的减碳排放不低于20%。

(2) 电解铝低碳节能技术。电解铝是铝冶炼行业碳减排的核心。电解铝碳减排除了提高电解过程绿电占比外,开发低温电解铝技术是降低铝电解能耗的一个途径[6, 7]。另外,传统铝电解槽采用消耗式炭素阳极,消耗的炭阳极以CO2形式排放,若采用惰性阳极电解技术有望使铝电解工艺实现近零排放[8]。

(3)再生铝资源循环技术。我国电解铝产能已逼近4 500万吨“天花板”,因此再生铝资源回收利用技术将在铝行业碳减排中占主导。目前,我国再生铝很少保级利用,大部分降级使用作为铸造铝合金。废铝料经预处理、熔炼、铸造等工序后得到的铝合金就是再生铝,为了进一步得到纯铝还需经过精炼。常用的铝精炼方法中采用低温电解质电解精炼能耗较低,主要研究的有低温熔盐体系和离子液体体系。

(4)生物炼铜及其他低碳技术。有色金属中除铝以外的其他金属的低碳冶炼技术也是有色行业碳减排的研究方向。我国铜资源禀赋差、品位低,通过生物堆浸的方式有望显著降低投资及操作成本,并可降低碳排放约50%,从而实现低品位矿石的绿色低碳利用[9]。研发镍、钴、锰、钒、钛等其他新能源相关有色金属的低碳清洁提取技术,重点开发铬铁矿及钒渣碱法液相氧化提钒、铬技术[10],红土镍矿及退役三元锂电池常压浸出提取镍、钴、锂技术[11],以及流化床快速还原锰矿石等新技术。

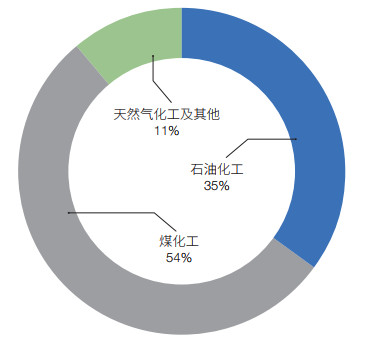

1.3 化工行业低碳技术化工行业是重点减碳领域,2020年化工行业总能耗约3.0亿吨标煤,CO2排放约10亿吨,其中石油化工约占35%,煤化工约占54%。以石油化工为例,2020年我国石油总消费量约6.6亿吨[12],其中汽、柴、煤等成品油终端消费CO2排放约11.5亿吨,化工用途CO2排放约3.5亿吨(图 3)。

|

| 图 3 化工行业CO2排放分布 Figure 3 Distribution of CO2 emissions in chemical industry |

在新能源车迅猛发展的形势下,未来石油将主要用来生产化学品及新材料,石油消费结构的转变必然带来石油化工产业结构调整与技术升级。不仅石油化工,整个化工行业低碳化发展将主要集中在原料/产品结构调整、工艺技术进步、绿色能源替代等方向,重点突破的关键技术包括原油催化裂解多产化学品技术、煤油共炼制烯烃/芳烃、电催化合成氨/尿素技术、先进低能耗分离技术等。

(1)原油催化裂解多产化学品技术。该技术是将原油直接转化为烯烃、芳烃等化学品,可将化学品收率由传统炼油的15%—20% 提高至70%—80%。这一技术颠覆了传统炼油/炼化一体化的工艺流程,最大限度利用石油的资源属性,与绿电/绿氢等可再生能源相集成,大幅减少碳排放,这也是石油化工未来重点发展的方向。目前代表性技术有埃克森美孚技术和沙特阿美技术。其中,埃克森美孚技术将布伦特原油直接进行蒸汽裂解,化学品(三烯和三苯)收率大于60%;沙特阿美技术采用一体化的加氢裂化、蒸汽裂解和深度催化裂化工艺直接加工阿拉伯轻质原油,化学品收率接近50%[13]。国内中国石油集团石油化工研究院、中国石化集团石油化工科学研究院等大型企业,以及中国科学院过程工程研究所、中国石油大学(华东)等科研机构也相继开展相关工作。目前,该技术急需解决催化剂易积碳失活、流化床反应器温度梯度分布、裂解产物难以精确控制、绿电/绿氢等可再生能源优化集成等关键科技难题,其产业化将带来全球石化行业竞争格局的重大转变。

(2)煤油共炼制烯烃/芳烃技术。该技术是典型的煤化工和石油化工融合技术,可直接采用来自于煤化工和石油化工的平台产品,进行烯烃和芳烃等化学品的耦合生产。煤化工平台产品,包括甲醇和合成气等都是低碳分子,而石脑油等石油化工平台产品属于多碳分子,两者的耦合可以大幅提高原子利用率及能量效率,目前已证实该技术的理论合理性和技术先进性[14]。煤油共炼代表性技术包括甲醇-石脑油耦合制烯烃、甲醇-甲苯耦合制对二甲苯等技术,需解决关键科技问题包括:高性能催化剂设计,突破传质扩散限制和活性调控,实现烯烃/芳烃等化学品的高选择性合成;结合新型流化工艺,充分发挥各反应原位耦合优势,大幅提高原料和能量利用率。

(3)电催化合成氨/尿素技术。该技术分为电解水制氢-合成氨/尿素耦合技术和电催化氮气直接合成氨/ 尿素技术。电解水制氢-合成氨/尿素耦合技术是指利用电解水制绿氢、空分制氮,再经哈伯法合成氨和尿素的方法。该技术避免了传统合成氨工艺中制氢过程大量CO2碳排放(占合成氨过程总排放量的75%),具有较高的技术成熟度,在未来有望取代传统甲烷重整/ 煤气化制氢-哈伯法合成氨技术[15]。电解水制氢-合成氨/尿素耦合技术成本与电价及制氢价格密切相关,大规模低成本的制氢技术及可再生电能的普及将极大推进该技术的商业化。合成氨/尿素的另一变革性技术是电催化氮气直接转化合成氨/尿素技术,利用电能驱动氮气加水直接合成氨,以及利用氮气、CO2加水直接合成尿素。但是,该技术目前仍处于实验室研发阶段,法拉第效率约60%,产氨速率较低,其成功研发对合成氨/尿素产业具有划时代的意义[16]。

(4)先进低能耗分离技术。分离是化工工业的重要过程,先进低能耗分离技术不但能节约能源消耗,降低污染,减少CO2排放,甚至能够开辟获取关键资源的新途径。离子液体强化分离技术和膜分离技术是典型的先进低能耗分离技术。离子液体是新型绿色介质,具有极低的挥发性,可从源头上消除传统有机吸收剂挥发而产生的二次污染,显著降低能耗。而且,离子液体可设计的特殊结构可与氨气、CO2等气体分子形成氢键、配位键、化学键等作用,实现对目标分子的选择性识别,达到高吸收能力和选择性,为变革性气体分离技术创新提供重大机遇。气体分离膜技术利用压力驱动,无需相变;与传统的气体分离技术如深冷精馏和变压吸附相比,有望节能70%—90%。此外,气体分离膜技术颠覆了传统化工气体分离的工艺流程,在CO2捕集、天然气脱碳等领域都具有广泛的应用前景,是未来石油和能源化工分离的重点发展方向。

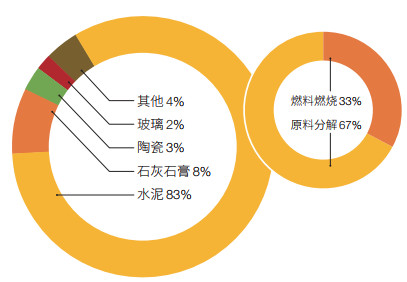

1.4 建材行业低碳技术2020年我国建材行业总产量约25亿吨,总排碳约16.5亿吨,其中直接排碳约14.8亿吨(不含用电间接排碳) ③。如图 4所示,建材行业中水泥碳排放量约12.3亿吨,占我国建材行业总碳排放的83%,是减排的重点和难点。未来随着社会进步,城镇化和基础设施的逐渐完善,对水泥等建材需求量将降低,但实现建材行业碳中和最根本的还是要依赖于技术持续创新,及生产技术装备水平的不断提升。

③ 中国建筑材料联合会. 中国建筑材料工业碳排放报告(2020年度). 2021-03-24.

|

| 图 4 中国建材碳排放分布(a)和水泥生产过程碳排放来源(b) Figure 4 Carbon emission distribution of building materials in China (a) and carbon emission distribution of cement industry production processes (b) |

建材行业的CO2排放来源主要有燃料燃烧和生产过程中原料分解排放两个方面,需要原料、燃料、工艺过程等各环节进行创新技术的突破。目前部分技术已经相对成熟并将持续推广应用,如高效冷却/磨粉技术和低温余热发电技术等;部分处于研发和示范阶段,如燃料替代、原料替代技术、新型熟料体系生产等技术;部分仍处于探索研发阶段,如新能源(包括绿氢、光伏、微波等)煅烧水泥、低碳水泥、水泥固碳等技术,仍需技术攻关,未来这些技术将逐步成为建材行业碳中和的重要技术手段。以原料替代和低碳水泥为代表技术的突破是目前公认建材低碳发展的关键。

(1)原料替代技术。采用电石渣、粉煤灰、钢渣、硅钙渣等替代石灰石作为水泥生产用原料,从而降低原料煅烧过程中的CO2排放。据报道[17],2020年我国粉煤灰堆积量达30亿吨,占用了大量土地,严重污染环境。同时,我国水泥生产每年消耗天然矿物原料超过20亿吨。因此采用工业废渣作为替代原料是水泥行业协同处置工业固废、减少天然矿物消耗、降低CO2排放的重要手段。近年来,德国、法国和瑞士等通过实验研究与工程实践已证实对混合材料进行深加工,提高其胶凝活性后可以发挥部分替代熟料的作用。例如与普通硅酸盐水泥熟料相比,电石渣生产水泥熟料CO2排放量显著下降,如湿磨干烧、预烘干干磨干烧、热料混合干磨干烧工艺。

(2)低碳水泥技术。低碳水泥技术是相对目前通用硅酸盐水泥技术而言的。研究表明,以低碳含量的二硅酸三钙、硅灰石、硫硅酸钙等为主要矿相的高贝利特水泥、硫(铁)铝酸盐水泥等在生产过程中CO2排放更低:普通硅酸盐水泥熟料中氧化钙含量高达65%,而高贝利特水泥中氧化钙含量为55%,碳排放可降低10% 以上;硫(铁)铝酸盐水泥熟料中的氧化钙含量仅有35%,碳排放可降低30%—40%。同时已有报道以CO2为碳源的负碳水泥的研究工作[18, 19]。相信在不久的将来会有一批低碳水泥、负碳水泥新技术实现突破性进展,并得以推广应用,进一步加快我国水泥行业碳中和进程。

2 不同行业间耦合集成减碳除了钢铁、有色、化工、建材等各行业自身的技术变革外,行业间的耦合减碳、产业集成、相互补充、协同发展是实现工业碳中和的不可或缺的方面。如图 5所示,化工行业副产的氢可以作为钢铁冶金行业氢冶金的能源或原料,化工行业副产的甲烷气或干气可作为水泥等建材煅烧的燃料;建材行业利用甲烷产生的合成气可以与化工行业联产生产大宗化学品或材料;钢铁行业窑炉产生的尾气可以用来生产醇醚或其他化工产品;煤化工、石油化工废渣,如沥青、石油焦等可作为有色行业的阳极材料;钢铁行业产生的废渣、有色行业的赤泥、化工行业的电石渣等工业固废可用于水泥等建材生产的替代原料;钢铁、建材、化工等行业产生的余热、余能可以用来相互供热或低温发电。因此,促进不同行业间的物质和能量循环,不仅能够达到减碳效果,而且可以实现废料减量、效益增值等。

|

| 图 5 行业协同耦合 Figure 5 Synergy coupling in industry |

行业间的协同耦合不仅是两三个工厂间的联动,而是一方面,需要有针对性地选择若干工业聚集区,开展低碳工业园区示范,如大亚湾石化园区、冀东北钢铁建材园区、攀西战略资源创新开发试验区等;另一方面,需要发展科学的绿色系统集成的理论及方法。前期笔者团队提出了绿色度方法[20],可对物质、能流和物流、单元及工业园区的绿色化程度进行定量评价。针对多个化工过程,如考虑碳捕集的煤制油[21]、生物质气化及合成化学品[22]、CO2为原料合成碳酸酯[23]、CO2电化学还原合成一氧化碳及甲醇等[24],通过对这些体系的绿色度分析及经济-技术评价,为新技术的研发提供路线图。将绿色度与生态指数、碳足迹等结合,期望能够为面向碳中和的过程及系统的评价提供更为合理的方法体系。

3 工业低碳过程的数字化和智能化过程技术研发周期长、费用高、风险大、效果差,其逐级放大的研发模式与流程再造的巨大研发需求矛盾突出,是实现“双碳”目标的重大瓶颈。

模拟计算与计算机技术的发展为应对这一挑战提供了计算模拟的新途径,即应用已有理论、经验和数据在计算机上做虚拟实验。目前,工业智能化已成为世界各大国竞争的高地之一。德国提出的“工业4.0”战略以数字孪生为核心,美国提出的“元宇宙”概念可能引发产业和社会运作模式的重大变革。这些变革都急需高精度高效计算模拟的支撑,但传统的计算模拟主要在设备总体和流程的层面复现工厂的运行,并且多采用数据关联而非机理性预测模型,所以其优化设计与运行的能力还十分有限。而如果采用深入准确的理论模型,计算模拟的规模和耗时又成为严重限制,这些理论模型大多只能处理简单的局部或单元过程。

模拟计算应用于过程研发的这种困境多源于实际工业过程的复杂性。其突出表现是对从原子到生态环境的多层次、多尺度结构[25, 26]缺乏理性认识、难以量化分析和预测,尤其是对在各层次的单元与系统尺度(即边界尺度)之间的特征尺度(即介尺度)上出现的复杂动态结构。中国科学院过程工程研究所在国际上最早系统阐述了介尺度结构对过程计算模拟的重要性及其研究方法,进而建立了“介科学” [27]。基于介科学原理提出的多尺度计算范式保持了问题、模型、软件和硬件的逻辑与结构一致性[28, 29],为高效、高精度的过程模拟,特别是实现“虚拟工厂” [30],提供了可能。

虚拟工厂是实际工厂的机理性数字孪生,在某种意义上也是工业过程的“元宇宙”。虚拟工厂集原位在线高精度无损测量、基于超级计算的高精度实时模拟与数据处理、基于人工智能的过程分析与调控、基于虚拟现实的可视化和人机交互等前沿技术与一体,在通用性、预测性、优化能力和时效性等方面均突破了传统仿真的限制。运用该技术,可在新工艺开发中通过虚拟运行交互地探讨不同工艺、装备和流程设计方案的优劣,并随即改进设计,查看和分析效果。同时对既有工厂,也可实现内部过程的全透明展示,从而优化其操作参数、方式并指导其改造。另外,虚拟工厂还可以在教育、科普、员工培训、事故预警、演练、分析、处置与预防等方面发挥独特作用。

在传统计算模拟方面,我国过程工业仍普遍依赖国外的工程设计与优化软件和数据库,面临着工艺设备研发和系统运行调控等关键环节被“卡脖子”的巨大风险。但目前国外软件也普遍缺乏准确描述介尺度结构和处理多尺度耦合的复杂系统的能力。因此,充分发挥我国在介科学基础研究上的优势,大力发展基于介科学的虚拟工厂成套技术、建立相应的软硬件系统,将为解除“卡脖子”风险并实现计算模拟能力的跨越发展提供宝贵机遇。

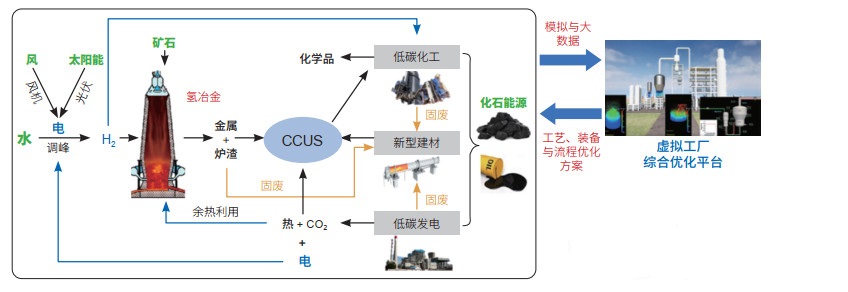

为此,应面向过程工业高效低碳绿色再造的重大国家需求,发展基于虚拟工厂的低碳多过程耦合技术,建立跨行业的虚拟工厂综合优化平台(图 6)。一方面,研发从量子力学到反应分子动力学、从微元传递与反应过程到多相复杂系统、从单元过程到复杂流程网络等系列软件的总体框架与核心算法与基础数据库,完善模拟优化和预测理论,引领国际过程工程学科前沿。另一方面,结合自主芯片和高性能计算系统的研发,通过软硬件协同设计建立适应虚拟工厂的模拟优化新模式和新体系,进而与软件信息行业紧密合作实现能源生产调节、低碳流程再造等多过程耦合优化体系的商业化与实体化,并在钢铁、有色、化工、建材等高碳行业推广应用,推动其零碳/低碳再造。

|

| 图 6 低碳多过程耦合的虚拟工厂平台 Figure 6 Virtual factory platform of low carbon multi-process coupling |

结合我国碳中和总体目标和阶段性任务,围绕“双碳”的实现路径问题,从政策、技术、体制、布局等方面提出4点建议。

(1)加强战略研究,统筹规划,制定工业低碳发展的激励政策。工业碳中和的特征是多学科交叉。为此,需要组织跨学科、跨部门专家团队进行战略研究,顶层设计,系统规划,把战略研究变成战略规划,进而将战略规划变成引导和鼓励性政策,再进行有序部署。

(2)加强理论创新和基础研究,梳理需重点突破的绿色低碳变革性技术,制定技术发展路线图。一方面针对钢铁、有色、化工、建材行业需要重点突破的低碳技术;另一方面梳理跨行业的低碳耦合集成技术,制定近、中、远期技术发展路线图。最重要的是找准工业过程的共性理论和共性关键技术难题,加强理论创新和原始突破,特别是介科学理论和方法,发展虚拟过程和工业设计软件。

(3)创新产学研协同体制机制,加快新技术的产业化应用。新技术只有得到产业化应用,才能真正的起到减碳作用。为了更好地推动创新技术落地,需要创新产学研协同攻关的体制机制,共同打造绿色低碳智能制造科教产创新大平台。通过建设若干中试基地及低碳产业示范区,构建完善的技术创新链和产业链,加快成果转移转化。

(4)注重工业减碳的有序推进和经济高质量发展的平衡。碳中和是一个循序渐进的过程,而我国又是个大国,各行业、各地区的资源禀赋、工业结构各具特色,而且能源的供给是跨地区的,碳排放也存在相互转移、边界界定、精准核算等问题。为此需要全国一盘棋,制定系统的规划后再有序推进,方可实现减碳与和经济高质量发展的平衡。

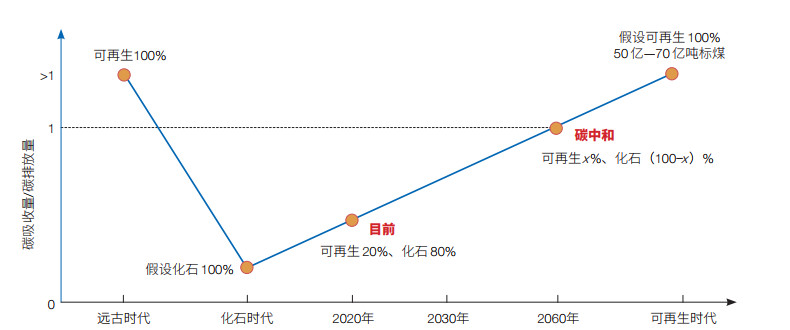

4.2 展望工业碳中和不仅仅是工业转型升级的问题,而且还将重塑工业生产和人类生活方式,需要从历史观和发展观辩证的角度来看待(图 7)。

|

| 图 7 碳平衡的过去、现在和未来设想 Figure 7 Past, present and future scenarios of carbon balance |

远古时代,人们100% 利用可再生能源,是一种自然的碳平衡状态。工业革命以来,化石能源的使用比例迅速提高,导致了碳排放与自然界消纳的不平衡,造成碳失衡。假设100% 采用化石能源,这种碳失衡的状况会越来越严重。目前人类使用可再生能源的比例约占20%,仍然依赖于化石能源,离碳中和的要求还有很大差距。未来逐步提高可再生能源使用达到一定比例后(如x=80%),就可以实现碳排放与自然界消纳的动态平衡。最理想的状态是未来有一天,人类重归100% 利用可再生能源时代,这样就回到自然的碳中和。但这不是一个简单的过程,人类需要克服系列重大挑战。因为未来社会与远古时代有很大的不同,人类的生活方式不一样,不可能像过去那样日出而作、日落而息,生活采用柴薪,需要的能量总量要多得多,对能量供应的方式要求也高的多。为此,需要可再生能源生产和消费技术的根本性变革,而且能源要智能化、数字化、网络化,方能满足人类高质量生活的需要,这也是全人类共同奋斗的目标。

致谢 感谢中国科学院过程工程研究所王红岩、王倩、宋婷、张国帅等提供的基础材料和技术支持,以及中国建材集团、中国有色金属工业协会及其他专家的指导。| [1] |

郭玉华, 周继程. 中国钢化联产发展现状与前景展望. 中国冶金, 2020, 30(7): 5-10. Guo Y H, Zhou J C. Current situation and future outlook of steel chemical co-production in China. China Metallurgy, 2020, 30(7): 5-10. (in Chinese) |

| [2] |

王维兴. 高炉富氧鼓风的作用及现状. (2020-08-06). http://www.csteelnews.com/sjzx/hyyj/202008/t20200806_36812.html. Wang W X. The role and current situation of oxygen-enriched blast in blast furnace. (2020-08-06). http://www.csteelnews.com/sjzx/hyyj/202008/t20200806_36812.html. (in Chinese) |

| [3] |

黑色金属矿产资源强国战略研究专题组. 黑色金属矿产资源强国战略研究. 北京: 科学出版社, 2019. Group of Strategy Study on the Power of Ferrous Metal Mineral Resources. Strategy Study on the Power of Ferrous Metal Mineral Resources. Beijing: Science Press, 2019. (in Chinese) |

| [4] |

Padamata S K, Yasinskiy A, Polyakov P. A review of secondary aluminum production and its byproducts. The Journal of the Minerals, Metals & Materials Society, 2021, 73(9): 2603-2614. |

| [5] |

Zhang R, Zheng S L, Ma S H, et al. Recovery of alumina and alkali in Bayer red mud by the formation of andradite-grossular hydrogarnet in hydrothermal process. Journal of Hazardous Materials, 2011, 189(3): 827-835. DOI:10.1016/j.jhazmat.2011.03.004 |

| [6] |

郑勇, 王倩, 郑永军, 等. 离子液体体系电解铝技术的研究与应用进展. 过程工程学报, 2015, 15(4): 713-720. Zheng Y, Wang Q, Zheng Y J, et al. Advances in research and application of aluminium electrolysis in ionic liquid systems. The Chinese Journal of Process Engineering, 2015, 15(4): 713-720. (in Chinese) |

| [7] |

Huan S X, Wang Y W, Peng J P, et al. Recovery of aluminum from waste aluminum alloy by low-temperature molten salt electrolysis. Minerals Engineering, 2020, 154: 106386. DOI:10.1016/j.mineng.2020.106386 |

| [8] |

Huang Y P. Electrochemical behavior of Fe-Ni alloys as an inert anode for aluminum electrolysis. International Journal of Electrochemical Science, 2019, 14(7): 6325-6336. |

| [9] |

Jia Y, Tan Q Y, Sun H Y, et al. Sulfide mineral dissolution microbes: Community structure and function in industrial bioleaching heaps. Green Energy & Environment, 2019, 4(1): 29-37. |

| [10] |

Wu K H, Wang Y R, Wang X R, et al. Co-extraction of vanadium and chromium from high chromium containing vanadium slag by low-pressure liquid phase oxidation method. Journal of Cleaner Production, 2018, 203: 873-884. DOI:10.1016/j.jclepro.2018.08.288 |

| [11] |

Zhang P Y, Guo Q, Wei G Y, et al. Leaching metals from saprolitic laterite ore using a ferric chloride solution. Journal of Cleaner Production, 2016, 112: 3531-3539. DOI:10.1016/j.jclepro.2015.10.134 |

| [12] |

国家统计局能源统计司. 中国能源统计年鉴2020. 北京: 中国统计出版社, 2020. Depertment of Energy Statistics, National Bureau of Statistics of China. China Energy Statistical Yearbook 2020. Beijing: China Statistics Press, 2020. (in Chinese) |

| [13] |

刘雨虹, 龚雅妮. 2020石油化工技术进展与趋势. 世界石油工业, 2020, 27(6): 75-80. Liu Y H, Gong Y N. Development and trend of petrochemical technologies in 2020. World Petroleum Industry, 2020, 27(6): 75-80. (in Chinese) |

| [14] |

叶茂, 朱文良, 徐庶亮, 等. 关于煤化工与石油化工的协调发展. 中国科学院院刊, 2019, 34(4): 417-425. Ye M, Zhu W L, Xu S L, et al. Coordinated development of coal chemical and petrochemical industries in China. Bulletin of Chinese Academy of Sciences, 2019, 34(4): 417-425. (in Chinese) |

| [15] |

Wang M, Khan M A, Mohsin I, et al. Can sustainable ammonia synthesis pathways compete with fossil-fuel based Haber– Bosch processes?. Energy & Environmental Science, 2021, 14(5): 2535-2548. |

| [16] |

MacFarlane D R, Cherepanov P V, Choi J, et al. A roadmap to the ammonia economy. Joule, 2020, 4(6): 1186-1205. DOI:10.1016/j.joule.2020.04.004 |

| [17] |

李航宇, 阎蕊珍, 闫亚杰, 等. 粉煤灰取代水泥对再生混凝土砖性能的影响. 新型建筑材料, 2020, 47(2): 92-94. Li H Y, Yan R Z, Yan Y J, et al. Effect of replacing cement with fly ash on properties of recycled concrete brick. New Building Material, 2020, 47(2): 92-94. (in Chinese) |

| [18] |

王新频, 宋教利, 李光鑫. 我国水泥工业碳达峰与碳中和前景展望. 水泥, 2021, (8): 1-9. Wang X P, Song J L, Li G X. Prospect of carbon peak and carbon neutrality of China cement industry. Cement, 2021, (8): 1-9. (in Chinese) |

| [19] |

朱兵兵, 郑志龙, 邹兴芳. 水泥企业碳减排技术路径浅析. 水泥, 2021, (10): 4-5. Zhu B B, Zheng Z L, Zou X F. Analysis of carbon emission reduction technology path of cement enterprises. Cement, 2021, (10): 4-5. (in Chinese) |

| [20] |

Zhang X P, Li C S, Fu C, et al. Environmental impact assessment of chemical process using the green degree method. Industrial & Engineering Chemistry Research, 2008, 47(4): 1085-1094. |

| [21] |

Zhang X P, Gundersen T, Roussanaly S, et al. Carbon chain analysis on a coal IGCC—CCS system with flexible multiproducts. Fuel Processing Technology, 2013, 108: 146-153. DOI:10.1016/j.fuproc.2012.05.012 |

| [22] |

Zhang X P, Solli C, Hertwich E G, et al. Exergy analysis of the process for dimethyl ether production through biomass steam gasification. Industrial & Engineering Chemistry Research, 2009, 48(24): 10976-10985. |

| [23] |

Gu X C, Zhang X C, Yang Z F, et al. Technical-environmental assessment of CO2 conversion process to dimethyl carbonate/ethylene glycol. Journal of Cleaner Production, 2021, 288: 125598. DOI:10.1016/j.jclepro.2020.125598 |

| [24] |

Chang F, Zhan G X, Wu Z X, et al. Technoeconomic analysis and process design for CO2 electroreduction to CO in ionic liquid electrolyte. ACS Sustainable Chemistry & Engineering, 2021, 9(27): 9045-9052. |

| [25] |

Li J H, Ge W, Kwauk M. Meso-scale phenomena from compromise—A common challenge, not only for chemical engineering. doi: 10.48550/arXiv.0912.5407.

|

| [26] |

李静海, 胡英, 袁权. 探索介尺度科学: 从新角度审视老问题. 中国科学: 化学, 2014, 44(3): 277-281. Li J H, Hu Y, Yuan Q. Mesoscience: exploring old problems from a new angle. Scientia Sinica (Chimica), 2014, 44(3): 277-281. (in Chinese) |

| [27] |

Li J H, Ge W, Wang W, et al. From Multiscale Modeling to Mesoscience. Berlin: Springer, 2013.

|

| [28] |

Ge W, Wang W, Yang N, et al. Meso-scale oriented simulation towards virtual process engineering (VPE)—The EMMS Paradigm. Chemical Engineering Science, 2011, 66(19): 4426-4458. |

| [29] |

葛蔚, 郭力, 李静海, 等. 关于超级计算发展战略方向的思考. 中国科学院院刊, 2016, 31(6): 614-623. Ge W, Guo L, Li JH, et al. Thinkings on development strategy of supercomputing. Academy of Sciences, 2016, 31(6): 614-623. (in Chinese) |

| [30] |

Ge W, Guo L, Liu X H, et al. Mesoscience-based virtual process engineering. Computers and Chemical Engineering, 2019, 126: 68-82. DOI:10.1016/j.compchemeng.2019.03.042 |