2. 有研工程技术研究院有限公司 北京 101407;

3. 国投生物科技投资有限公司 北京 100034

2. GRIMAT Engineering Institute Co. Ltd., Beijing 101407, China;

3. SDIC Biotech Investment Co. Ltd., Beijing 100034, China

氢能是一种来源丰富、绿色低碳、应用广泛的二次能源,正逐步成为全球能源转型发展的重要内容之一。我国是世界上最大的制氢国,年制氢产量约3 300万吨,已初步掌握氢能制备、储运、加氢、燃料电池和系统集成等主要技术和生产工艺,在部分区域已实现燃料电池汽车小规模示范应用。近期,国家发展和改革委员会、国家能源局联合印发《氢能产业发展中长期规划(2021—2035年)》,计划到2025年,“燃料电池车辆保有量约5万辆,部署建设一批加氢站”,并明确强调“加强氢能的绿色供应”“重点发展可再生能源制氢,严格控制化石能源制氢”等举措[1]。

现阶段,我国制氢产能约4 100万吨/年,煤制氢约占59%、工业副产氢约占24%、天然气制氢约占16%、电解水制氢约占1%。目前,氢气仍主要作为一种工业原料应用于化工、冶金等领域,但作为一种能源应用于交通、建筑、供电等领域还很少[2]。由此可见,我国氢能产业体量并不小,只是缺乏由可再生能源制备并能用于能源供应的绿色氢源,这对氢能产业发展至关重要。

生物乙醇不但可以作为燃料部分替代石油,也是制备绿色氢能的理想原料。目前,生物乙醇是世界上应用最广的可再生能源,其在保障国家粮食安全、应对能源危机和保护生态环境等方面发挥着重要作用[3];美国、巴西、欧盟、中国、阿根廷、加拿大等40多个国家和地区都在积极推动生物乙醇产业的发展。近年来,随着纤维素乙醇技术的不断进步,生物乙醇将逐渐突破淀粉基原料供给的束缚,农林废弃物可提供丰富来源的纤维素作为原料进行乙醇发酵,以保障生物乙醇产业的长期健康发展。生物乙醇重整制备的富氢气体能够用于燃料电池分布式电站;乙醇能量密度高、挥发性小、毒性低、便于运输和储存,随着重整设备建造水平的不断提高,生物乙醇也将适用于加氢站内原位制氢;生物乙醇还可采用现有加油站供应,便于实现燃料电池车车载在线制氢。

在我国《“十四五”生物经济发展规划》《“十四五”现代能源体系规划》《2030年前碳达峰行动方案》 《2022年能源工作指导意见》等多个政策文件中,加快纤维素等非粮生物燃料乙醇推进与开展低成本可再生能源制氢被多次提及。生物乙醇重整制氢是以生产技术成熟的可再生能源为原料的制氢工艺,是一种有望短期内实现产业化的高效“绿氢”制备技术,且契合国家产业政策,具有广阔的市场前景,对我国“清洁低碳、安全高效”的现代能源体系建设具有重大战略意义。

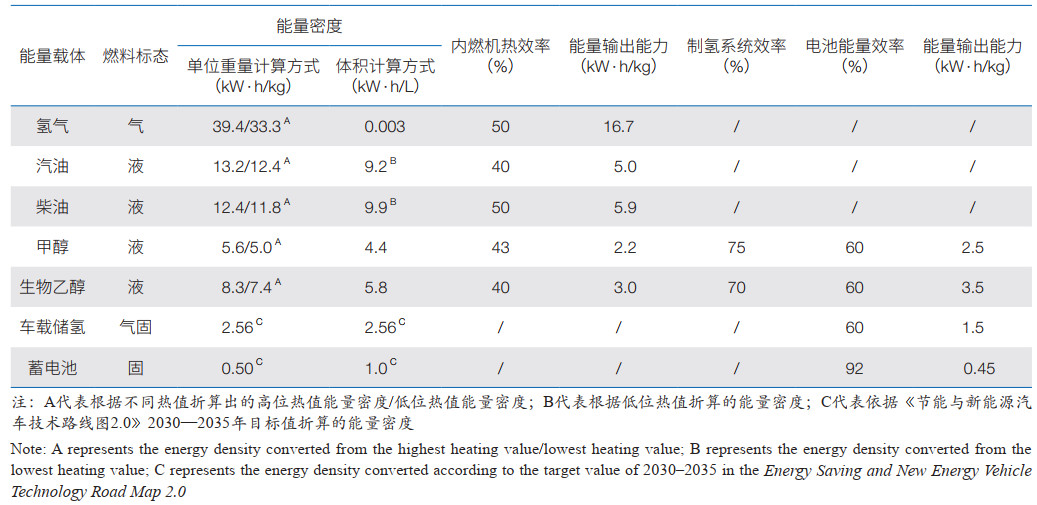

1 生物乙醇重整制氢产业现状 1.1 制氢产业现状目前,世界上96% 的氢来源于煤、天然气等化石燃料,剩余的4% 主要来源于电解水。制氢工艺可分为三大类(图 1):化工工艺,包括气化、重整、裂/ 热解等;光/电工艺,包括光解、电解等;生物工艺,包括微生物发酵等[4]。

|

| 图 1 制氢工艺 Figure 1 Hydrogen production process |

(1)化工工艺。煤气化、甲烷重整和甲醇重整是目前较为成熟的制氢工艺,氢气产量大、产氢效率高。国际上天然气因价格便宜,约占制氢原料的50%。我国能源结构为“富煤、贫油、少气”,因此煤和甲醇制氢具有明显的价格优势。甲烷和甲醇也具有可再生来源,如沼气、液态阳光[5],因此传统化工工艺也能成为绿色制氢工艺。水煤气变换(WGS)技术能够将气化、重整产气中的一氧化碳与水反应,进一步转化生成氢气,氢气可通过变压吸附(PSA)、膜分离等技术进行分离提纯,从而满足燃料电池进气要求[6]。

(2)光/电工艺。风能、水能、太阳能等可再生能源均可转化为绿色电能,再通过电解工艺制备绿色氢能。太阳能光催化分解水制氢已在光催化剂、光生电荷分离、高效助催化剂等方面取得重要进展[7]。以水为原料的制氢工艺,属于“零碳”制氢方法,对碳达峰、碳中和目标的实现具有重要意义,但经常存在产和用的空间割裂问题[4]。

(3)生物工艺。生物质制氢包括生物质发酵、生物质气化、生物油热解、生物质衍生烷烃或醇水蒸气重整等多种形式,制氢过程中释放的二氧化碳能够与形成时吸收的相抵消,属于“碳中和”制氢方法[8]。生物质发酵制氢原料成本低、操作条件温和,但制氢效率偏低。生物质含水量高、成分复杂,在气化、热解过程中,易形成积碳或飞灰,造成工艺过程稳定性差,产业化难度较高。其实,生物乙醇重整制氢与现有的成熟化工工艺有很多相通之处。例如,共同涉及众多碳一(C1)化学反应、相近的生产流程和设备、采用来源广泛且生产技术成熟的生物质原料。因此,生物工艺制氢具有化工工艺集约高效和可再生能源绿色低碳的双重优势。

1.2 生物乙醇产业现状2020年,我国生物乙醇总产量已超过800万吨,其中燃料乙醇已取代食用乙醇,成为最大的下游应用领域,产量达290.5万吨。我国燃料乙醇行业是为解决库存陈化粮而生。2000年,开始谋划推进燃料乙醇试点工作。2004年,4家企业以陈化玉米、小麦为主要原料,定点生产燃料乙醇。试点阶段,全国玉米产量由2000年1.07亿吨增加到2005年1.4亿吨,显现出燃料乙醇对粮食生产的调节作用。“十一五”期间,我国重点推进木薯、甜高粱等替代原料,探索燃料乙醇原料多元化。“十二五”期间,国家持续执行“核准生产、定向流通、封闭运行、有序发展”政策,玉米芯、秸秆等也加入了我国燃料乙醇原料行列。2019年,燃料乙醇企业通过加快原有生产装置技术改造,实现了对玉米、水稻、小麦和木薯等多种原料的灵活加工。

多年以来,淀粉质原料的供给始终是制约燃料乙醇产业发展的重要因素。纤维素乙醇是以玉米秸秆、麦秆、稻草等农林废弃物为原料生产的先进生物燃料,低碳排放特性更为突出。近期,国投生物科技投资有限公司已形成国际领先的具有自主知识产权的成套技术,于黑龙江省海伦市建成每年3万吨产量的纤维素乙醇工业示范装置;至2022年5月底,已打通预处理至酶解发酵流程,得到乙醇产品,进入优化调试阶段。未来,随着纤维素乙醇工业示范装置的成功运行与碳减排政策的落地深化,纤维素乙醇市场将提速发展。

1.3 氢燃料电池车产业现状燃料电池车(FCVs)已成为我国新能源汽车的重要组成,预计2030—2035年达到100万辆[9]。国内外燃料电池车开发和示范应用的首选是质子交换膜燃料电池(PEMFC),其具有功率密度高、重量轻、体积小、启动快、耐用性好等优点[10]。目前,日本丰田汽车公司、日本本田汽车公司、韩国现代汽车公司等开发的燃料电池乘用车性能已基本达到传统燃油车水平,进入了产业化阶段;我国企业生产的质子交换膜、催化剂、空压机、氢气循环泵等关键材料和部件较国际先进水平尚存差距,示范应用的主要为商用物流车和大中型客车[10, 11]。

与FCVs相关的储氢模式主要有3种。①高压储氢。 FCVs主要采用70 MPa的高压储氢罐。②液氢模式。常用于大中型储运、卡车运输和洲际氢气运输,或航天、军工等特殊场景。③固态储氢。相比于高压储氢和液氢,固态储氢的体积能量密度高、质量能量密度低,更适宜用于叉车、潜艇等需要配重的储氢场景[12]。因为氢气爆炸极限较宽,储运也存在一定的安全隐患,供给还需要配套建设加氢站,所以人们意识到FCVs理想的用氢模式可能是车载液体燃料在线制氢。

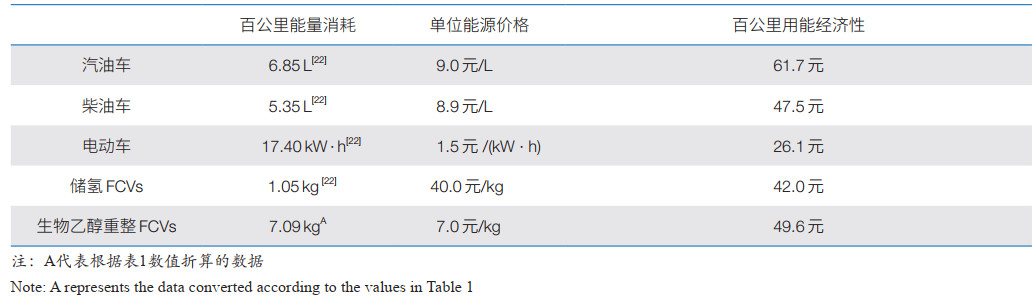

1.4 生物乙醇重整制氢与现有产业的链接生物乙醇重整制氢与现有产业的链接模式如图 2所示。玉米秸秆等农林废弃物收集、破碎、打包后运输至工厂,经过预处理、酶解发酵、精馏提纯等工序生产出生物乙醇。生物乙醇、水和空气作为原料进行汽化、预热后,在催化剂的作用下发生重整反应,制取富氢气体。然后,可采用WGS技术将重整反应气体中的一氧化碳和水进一步反应转化为氢气;若重整催化剂的一氧化碳抑制能力较强,也可以直接采用PSA或钯膜提纯氢气;氢气分离后剩余的滞留侧气体中的含能分子,通过催化或非催化氧化转化为水和二氧化碳,回收的能量可以用于液体原料汽化或反应供热;高浓度的二氧化碳可采用碳捕获与封存(CCS)或碳捕获、利用与封存(CCUS)技术捕集、利用。纯氢气可在线应用于FCVs、储存于低压储氢装置、用于低压FCVs;低压氢气采用压缩装置充入高压储氢罐,在为FCVs充氢的过程中需采用冷却装置确保氢气储罐不超温。

|

| 图 2 生物乙醇重整制氢与现有产业的链接 Figure 2 Links between bio-ethanol reforming for hydrogen production and existing industries |

生物乙醇重整制氢能够借鉴甲醇和甲烷重整的成功经验,与生物乙醇产业深度融合,有望适用于工厂内制氢、加氢站原位制氢和车载在线制氢,实现与现有氢能产业快速链接。

2 生物乙醇重整制氢技术特点 2.1 生物乙醇重整制氢反应典型的生物乙醇重整制氢工艺可以分为:水蒸气重整(SR),部分氧化重整(POX)和自热重整(ATR)。SR为吸热反应;POX为放热反应;ATR也称为氧化重整(OSR),为原料与水和氧气同时反应,并通过调节氧和醇的比例,使吸、放热量相同,实现自热。SR工艺氢气产率高,研究最为广泛;ATR工艺抗积碳能力强、操作条件灵活,也具有产业化应用潜质。

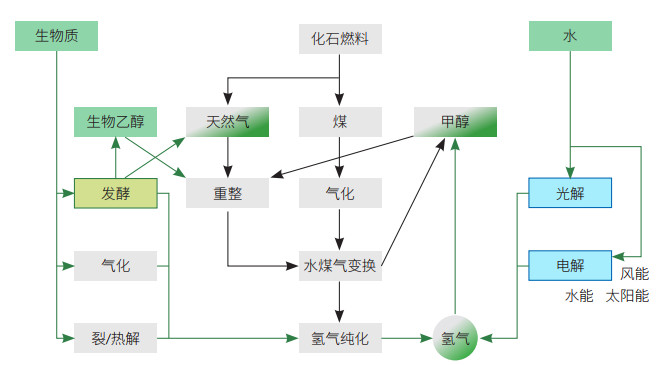

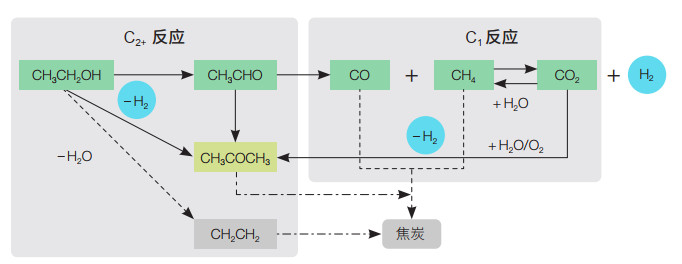

生物乙醇重整制氢反应过程中,乙醇通过脱氢反应生成乙醛,也能发生脱水反应生成乙烯,乙烯是积碳的重要前驱体,容易导致催化剂快速失活。乙醇、乙醛均可以形成丙酮,丙酮可与氧气和水反应生成氢气,也可重排、脱水后形成积碳(图 3)。

|

| 图 3 生物乙醇重整制氢反应机理 Figure 3 Reaction mechanism of bio-ethanol reforming for hydrogen production |

相比于甲醇,乙醇作为C2+醇①,能量密度更高、毒性和腐蚀性更低,但碳碳键的活化能比碳氢键和碳氧键高,造成生物乙醇重整制氢的有机副产物更多、积碳更严重,对催化剂稳定性的要求更高。乙醇重整反应过程中较难直接生成二氧化碳和氢气,若以一氧化碳为中间体,则氢气产率受到WGS化学反应平衡的限制;若以甲烷为中间产物,则需要较高的操作温度;若以丙酮为中间体,则对催化剂的选择性要求较高。

① 表示乙醇等多元醇。

生物乙醇重整与现有成熟的化工制氢工艺存在相似的“卡脖子”问题。例如,国产高温、高压泵、阀的可靠性较国外先进产品有一定的差距;关键传感器芯片通常需要进口;生物乙醇重整原料和产物中有机杂质的大量存在,将对制氢设备的稳定运行产生较大的挑战。生物乙醇重整制氢技术产业化过程中,亟须开发高品质的催化剂及配套设备。

2.2 生物乙醇重整制氢催化剂生物乙醇重整制氢相关催化剂种类繁多,铑、钌、金、钯、铂、铱等贵金属和铜、镍、钴等非贵金属均可以作为活性组分。铑基催化剂因具有良好的活性和稳定性曾被认为是产业化应用的首选,但近几年铑价格暴涨几十倍,急需开发新型廉价催化剂。负载型催化剂研究最为广泛,活性金属和载体间形成的相互作用界面,能够为碳碳键和碳氢键的断裂提供高活性位点,载体可促进水和氧气的分解以及碳氢键的断裂,并对积碳的消除和碳氢化合物的转化有重要作用[13]。众多载体中,铈基稀土复合氧化物通常能够使催化剂获得良好的生物乙醇重整制氢性能。

除催化剂自身性质外,反应条件和原料品质也影响生物乙醇重整制氢效果。提高原料中水的含量和操作温度,有利于提高氢气产率、抑制积碳生成,但会增加能耗;提高氧气含量能够抑制积碳生成,但影响氢气产率;采用低品质的生物乙醇有利于降低成本,但影响催化剂制氢效率[14]。

因此,生物乙醇重整制氢产业化过程中,催化剂开发应综合考虑成本、能耗、使用寿命等多种因素。

2.3 生物乙醇重整制氢反应器目前,重整反应器主要有三大类。①管式反应器。装有催化剂的管式反应器,结构简单、催化剂更换方便、造价合理,工业上应用最为广泛。②微通道反应器。壁上涂覆催化剂的微通道反应器,比表面积大、控制灵活、传质和传热增强、氢气产率和能量效率提高,且内壁两侧可分别涂覆重整和氧化催化剂,便于集约化、模块化,但加工难度大、成本较高。③膜反应器。目前,装有催化剂和渗透膜的膜反应器在研的已有透氢、透氧、透二氧化碳等多种类型,其中钯膜反应器能够将重整反应生成的氢气实时分离,促使化学反应平衡向产氢气的方向移动,提高氢气产率,减小设备体积[15]。钯的晶格间隙仅允许氢原子通过,钯膜对氢气的分离选择性理论上是无限的。然而,300℃以下纯钯膜易因“氢脆”而机械失效,将钯与银、铜、钌等元素合金化,能够使钯膜在造价、稳定性、抗毒化性等方面有明显改善[16]。钯膜对氢气的渗透能力,也称为氢通量,与膜厚度成反比,有研工程技术研究院有限公司开发的钯膜产品厚度已经降到5 μm,极大提高了生物乙醇重整制氢钯膜反应器的经济可行性。乙醇重整制氢的操作温度高于甲醇低于甲烷,与钯膜分离的操作温度更为契合,短期内即有望开发出具有产业化应用潜质的钯膜反应器,为生物乙醇重整制氢技术的小型化和车载在线应用创造条件。

2.4 生物乙醇重整制氢技术在线应用相比于化石燃料,生物乙醇的价格偏高,若不考虑碳税等扶持政策的影响,短期内,生物乙醇重整难以具备与传统制氢工艺的价格竞争力。电解水技术成熟,在中、小、微固定用氢场景已有广泛应用,若能够妥善解决“绿电”的来源和价格问题,其将是生物乙醇重整制氢的重要竞争对手。值得指出的是,生物乙醇可以采用与燃油相同的供给模式,不需要配套新建昂贵的基础设施,是在线制氢的理想原料。车载生物乙醇储罐和重整制氢装置,即可替代高压储氢罐,为FCVs在线供应绿色氢能。

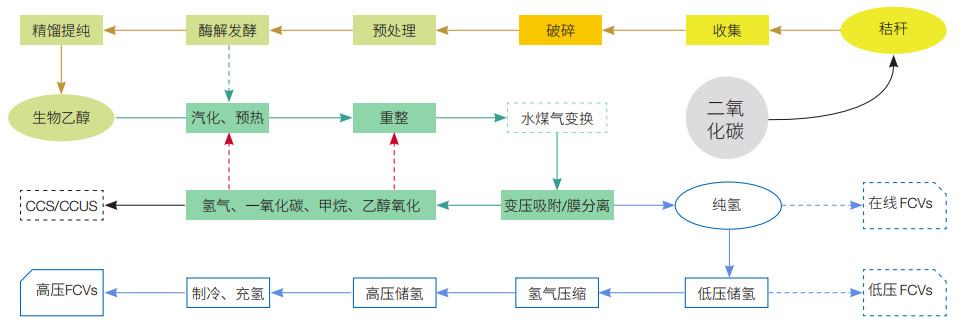

生物乙醇重整制氢技术在线应用时,能够利用FCVs的蓄电池启动电源和空气供应系统,其工作原理可以描述为(图 4):①开车时,启动电源加热重整制氢装置、预热原料;②乙醇、水、空气在重整制氢催化剂作用下,转化为富氢气体,同时大部分氢气透过钯膜,形成纯氢,供应燃料电池,驱动FCVs;③滞留侧气体中的含能分子发生催化氧化反应释放热量;④燃料电池适时为启动电源充电,排水回用为制氢原料。催化剂存在时,乙醇在200℃以下即可转化为乙醛和氢气,发生催化氧化反应释放热量,使生物乙醇重整制氢装置具有实现快速启动的潜力。

|

| 图 4 生物乙醇重整制氢技术在线应用原理 Figure 4 Application principle of online hydrogen production by bio-ethanol reforming technology |

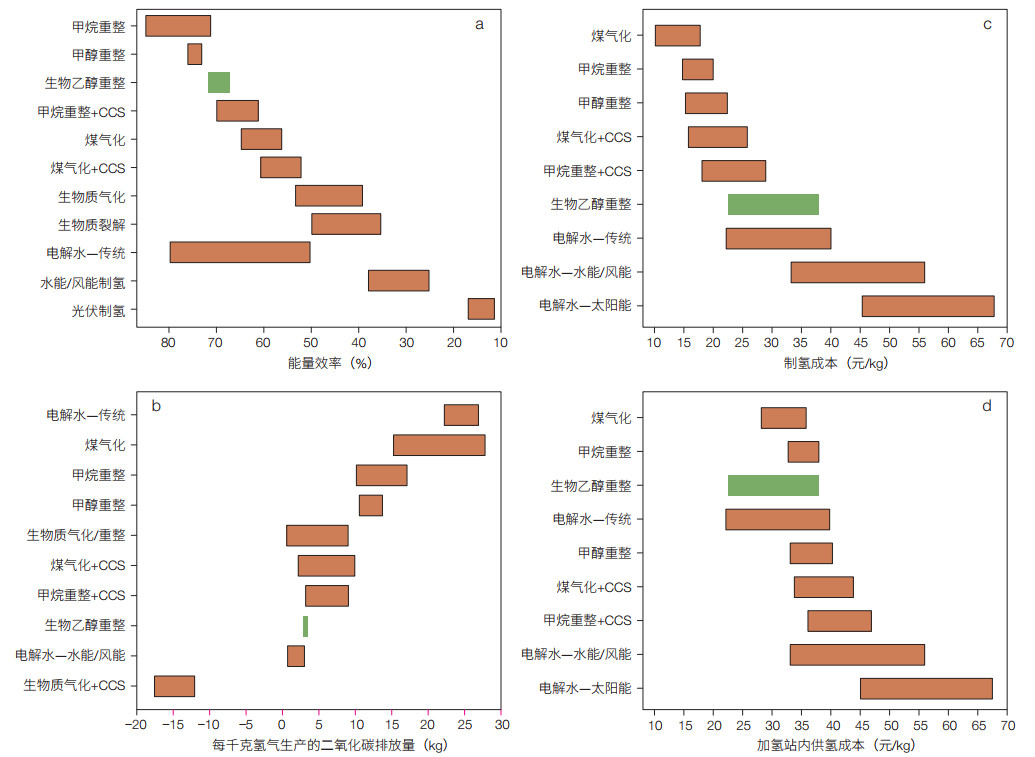

由于乙醇含有碳碳键,生物乙醇重整的能量效率②低于甲烷重整和甲醇重整,但与其他制氢工艺相比优势明显(图 5a)。生物乙醇重整制氢的碳排放量明显较低,采用CCS技术后可以成为一种“碳富集”的制氢方法(图 5b)。

② 输出的总能量与输入的总能量之比。

|

| 图 5 典型制氢工艺技术在能量效率(a)、二氧化碳排放量(b)、制氢成本(美元、欧元数据按2021年平均汇率折算)(c)、加氢站内供氢成本(d)方面的经济性比较[17-20] Figure 5 Technical and economic comparison of typical hydrogen production process in aspects of energy efficiency (a), CO2 emission (b), hydrogen production cost (data of USD and EUR are swapped using average exchange rate in 2021) (c), hydrogen supply cost (d) in hydrogenation station[17-20] |

FCVs的用氢成本包括制氢原料成本、分配制造费用、储氢费用、运输费用、销售利润率、碳税等。制氢成本主要包括制氢原料成本和分配制造费用(图 5c),生物乙醇重整制氢较电解水有一定的价格优势,但与传统制氢工艺相比缺乏价格竞争力。但在考虑储氢费用和运输费用后,加氢站内生物乙醇重整制氢和电解水制氢,与传统化石燃料制氢相比,又具备了一定的价格竞争力(图 5d)。

3.2 生物乙醇重整型燃料电池车的竞争力燃料电池系统成本将持续下降,预计2025年可降至443元/kW,2030年降至316元/kW,远期到2050年降至148元/kW;增程式燃料电池乘用车的制造成本将长期低于纯电动乘用车,客车、货车短期内也将具有价格竞争力;全功率FCVs的制造成本将长期高于纯电动车,预计2050年价格差距可缩小到合理范围[21]。我国质子交换膜、催化剂和气体扩散层性能已能满足FCVs技术要求,具备产业化供给能力,冷启动温度下降到_30℃,每100 km氢耗消耗量下降到0.56 kg,燃料电池堆的体积比功率密度提高至4.5 kW/L。我国FCVs很多关键技术指标已与国际先进水平持平,但仍需提高产品批次的一致性和寿命、降低生产成本。

车载储能材料的能量输出能力,不但与其自身能量密度有关,也与能量利用方式有关。表 1中对比了化石燃料及其替代燃料的能量利用效率,可见生物乙醇作为原料在线制氢的能量输出能力高于其作为燃料用于内燃机时的能量输出。如果生物乙醇重整制氢和燃料电池的能量效率能够进一步提高,在线制氢的生物乙醇重整FCVs的续航能力有望趋近汽油车。

表 2对比了不同类型机动车的用能经济性,就我国现行电价而言,电动车的用能经济性优势明显,当氢气价格2025年下降到40元/kg后,储氢FCVs的用能经济性相比于燃油车将具有竞争力。生物乙醇重整FCVs有望在短期内具有用能经济性竞争力,且因无须建设加氢站、充电站/桩等配套设施,可在产业化过程中快速推广应用。

生物乙醇重整制氢属于新能源领域的新赛道,国内外相关设备基本处于研发阶段,尚未形成产业化能力。近期,随着国际能源局势紧张,美国和巴西两大生物乙醇生产国的生物乙醇重整制氢产业化发展明显提速。我国作为世界第三大生物乙醇生产国,如果能够在短期内完成“首台套”设备的示范应用,将夺得先机。

生物乙醇重整制氢工艺主要涉及4个步骤:汽化、预热;乙醇重整;氢气纯化;尾气处理。生物乙醇重整的操作温度与现有碳一化学制氢工艺有较大的差别,碳碳键的存在增加了重整反应的复杂性,制氢催化剂及其配套重整反应器的开发是生物乙醇重整制氢产业化发展的核心工作。我国化工制氢工艺经过几十年的发展,已高度成熟和国产化,生物乙醇重整制氢的其余相关技术和设备的国内供应商繁多,仅需根据实际需要选型。目前,加氢站和分布式电站的甲醇重整制氢大多采用撬装设备,生物乙醇重整制氢可以借鉴其成功经验,采用撬装设备便捷地融入现有氢能产业集群。

然而,若想实现FCVs车载在线制氢,必须从头研发与高品质催化剂性能相匹配的新型钯膜反应器与集成化的换热和尾气处理部件。目前,国际上钯膜反应器大多处于实验室开发样机阶段,而国内大多处于理论研究阶段。有研工程技术研究院有限公司已有0.1 m3/h的钯膜反应器在研,但因成本、寿命、浓差极化、分离效率、杂质影响、磨损、机械强度等影响因素较多,产业化还有较长的路要走。并且,车载在线制氢设备还需要与现有FCVs能量系统进行耦合和系统性优化,预计在2030—2035年有望与现有FCVs产业链融合,共同实现百万辆应用的产业化目标。

4 结论近年来,氢能和燃料电池产业得到了国家、政府和公众的广泛关注,若不能保证氢气的来源是绿色的,则会严重违背发展氢能的初衷。我国燃料电池车的产业链日趋完善,产业化进程加速,急需夯实氢能绿色供应。生物乙醇重整制氢是一种高度契合“碳中和”理念的“绿氢”制备技术,其产业化的核心工作为高效重整制氢催化剂及其配套反应器的开发,其余技术和设备可与现有化工制氢工艺通用。生物乙醇可通过现有加油站供应,使在线制氢生物乙醇重整FCVs与燃油车长期并存。如果纤维素乙醇的价格能够在政策补贴和技术发展的双重作用下进一步下降,生物乙醇制氢将在短期内具有价格竞争力。因此,生物乙醇重整制氢技术虽然属于新能源领域的新赛道,但其有望快速实现产业化,融入我国现有能源体系,助力能源结构转型升级。

| [1] |

国家发展改革委, 国家能源局. 氢能产业发展中长期规划(2021-2035年). 北京: 国家发展改革委, 国家能源局, 2022. National Development and Reform Commission, National Energy Administration. Medium and Long Term Plan for the Development of Tydrogen Energy Industry (2021-2035). Beijing: National Development and Reform Commission, National Energy Administration, 2022. (in Chinese) |

| [2] |

国家电投集团氢能产业创新中心. 氢能百问. 北京: 中国电力出版社, 2022. Hydrogen Energy Industry Innovation Center of State Power Investment Group. One Hundred Questions for Hydrogen Energy. Beijing: China Electric Power Press, 2022. (in Chinese) |

| [3] |

岳国君. 纤维素乙醇工程概论. 北京: 化学工业出版社, 2015. Yue G J. Introduction to Cellulosic Ethanol Engineering. Beijing: Chemical Industry Press, 2015. (in Chinese) |

| [4] |

Xu J, Li Q, Xie H, et al. Tech-integrated paradigm based approaches towards carbon-free hydrogen production. Renewable and Sustainable Energy Reviews, 2018, 82: 4279-4295. DOI:10.1016/j.rser.2017.06.029 |

| [5] |

李灿. "液体阳光"是人类用能高级形态. 中国石油企业, 2020, (1): 15-16. Li C. "Liquid Sunshine" is an advanced form of human energy use. China Petroleum Enterprise, 2020, (1): 15-16. (in Chinese) |

| [6] |

毛宗强, 毛志明, 余皓. 制氢工艺与技术. 北京: 化学工业出版社, 2018. Mao Z Q, Mao Z M, Yu H. Hydrogen Production Process and Technology. Beijing: Chemical Industry Press, 2018. (in Chinese) |

| [7] |

李仁贵, 李灿. 太阳能光催化分解水研究进展. 科技导报, 2020, 38(23): 49-61. Li R G, Li C. Research status and development of photocatalytic water splitting for solar energy conversion. Science and Technology Herald, 2020, 38(23): 49-61. (in Chinese) |

| [8] |

Ferraren-de Cagalitan D D T, Abundo M L S. A review of biohydrogen production technology for application towards hydrogen fuel cells. Renewable and Sustainable Energy Reviews, 2021, 151: 111413. DOI:10.1016/j.rser.2021.111413 |

| [9] |

中国汽车工程学会. 节能与新能源汽车技术路线图 2.0. 北京: 机械工业出版社, 2021. China Society of Automotive Engineering. Energy Saving and New Energy Vehicle Technology Road Map 2.0. Beijing: China Machine Press, 2021. (in Chinese) |

| [10] |

İnci M, Büyük M, Demir M H, et al. A review and research on fuel cell electric vehicles: Topologies, power electronic converters, energy management methods, technical challenges, marketing and future aspects. Renewable and Sustainable Energy Reviews, 2021, 137: 110648. DOI:10.1016/j.rser.2020.110648 |

| [11] |

邵志刚, 衣宝廉. 氢能与燃料电池发展现状及展望. 中国科学院院刊, 2019, 34(4): 469-477. Shao Z G, Yi B L. Developing trend and present status of hydrogen energy and fuel cell development. Bulletin of Chinese Academy of Sciences, 2019, 34(4): 469-477. (in Chinese) |

| [12] |

Moradi R, Groth K M. Hydrogen storage and delivery: Review of the state of the art technologies and risk and reliability analysis. International Journal of Hydrogen Energy, 2019, 44(23): 12254-12269. DOI:10.1016/j.ijhydene.2019.03.041 |

| [13] |

Sharma Y C, Kumar A, Prasad R, et al. Ethanol steam reforming for hydrogen production: Latest and effective catalyst modification strategies to minimize carbonaceous deactivation. Renewable and Sustainable Energy Reviews, 2017, 74: 89-103. DOI:10.1016/j.rser.2017.02.049 |

| [14] |

Sanchez N, Ruiz R, Hacker V, et al. Impact of bioethanol impurities on steam reforming for hydrogen production: A review. International Journal of Hydrogen Energy, 2020, 45(21): 11923-11942. DOI:10.1016/j.ijhydene.2020.02.159 |

| [15] |

Yang X, Wang S, He Y. Review of catalytic reforming for hydrogen production in a membrane-assisted fluidized bed reactor. Renewable and Sustainable Energy Reviews, 2022, 154: 111832. DOI:10.1016/j.rser.2021.111832 |

| [16] |

Wang W, Olguin G, Hotza D, et al. Inorganic membranes for in-situ separation of hydrogen and enhancement of hydrogen production from thermochemical reactions. Renewable and Sustainable Energy Reviews, 2022, 160: 112124. DOI:10.1016/j.rser.2022.112124 |

| [17] |

Navas-Anguita Z, García-Gusano D, Iribarren D. A review of techno-economic data for road transportation fuels. Renewable and Sustainable Energy Reviews, 2019, 112: 11-26. DOI:10.1016/j.rser.2019.05.041 |

| [18] |

Ishaq H, Dincer I. Comparative assessment of renewable energy-based hydrogen production methods. Renewable and Sustainable Energy Reviews, 2021, 135: 110192. DOI:10.1016/j.rser.2020.110192 |

| [19] |

Brey J J, Carazo A F, Brey R. Exploring the marketability of fuel cell electric vehicles in terms of infrastructure and hydrogen costs in Spain. Renewable and Sustainable Energy Reviews, 2018, 82: 2893-2899. |

| [20] |

Hanley E S, Deane J P, Gallachóir B P Ó. The role of hydrogen in low carbon energy futures-A review of existing perspectives. Renewable and Sustainable Energy Reviews, 2018, 82: 3027-3045. |

| [21] |

中国汽车技术研究中心有限公司, 北汽福田汽车股份有限公司. 中国车用氢能产业发展报告. 北京: 社会科学文献出版社, 2021. China Automotive Technology & Research Center Co. Ltd, BAIC Foton Automobile Co. Ltd. Annual Report on the Development of Automotive Hydrogen Industry in China. Beijing: Social Sciences Academic Press (China), 2021. (in Chinese) |

| [22] |

Yang Z, Wang B, Jiao K. Life cycle assessment of fuel cell, electric and internal combustion engine vehicles under different fuel scenarios and driving mileages in China. Energy, 2020, 198: 117365-117374. |