2. 中国工程物理研究院机械制造工艺研究所 成都 610200;

3. 中山大学 物理与天文学院 珠海 519082;

4. 华中科技大学 光学与电子信息学院 武汉 430074;

5. 中天科技有限公司 南通 226009;

6. 同济大学 物理科学与工程学院 上海 200092

2. Institute of Mechanical Manufacturing Technology, China Academy of Engineering Physics, Chengdu 610200, China;

3. School of Physics and Astronomy, Sun Yat-sen University, Zhuhai 519082, China;

4. School of Optics and Electronic Information, Huazhong University of Science and Technology, Wuhan 430074, China;

5. Zhongtian Technology Co. Ltd., Nantong 226009, China;

6. School of Physics Science and Engineering, Tongji University, Shanghai 200092, China

光学制造技术作为现代精密工业的核心支柱,深刻影响着激光核聚变、空间对地观测、深空探测、极紫外光刻等关键领域的发展进程。随着全球科技竞争加剧,光学制造技术不断突破传统限制,向着高精度、高表面质量方向迈进,光学元件的面形精度和表面质量已成为衡量国家高端制造能力的重要标志。

强激光系统作为超精密制造技术的典型代表,在强激光系统的核心性能(如稳定性、功率输出及光束质量)中,光学元件的超精密制造技术起着决定性作用。以激光核聚变装置为例,大口径透镜需要实现极高面形精度与亚纳米级表面粗糙度,同时对元件装调精度要求达到微弧度量级,系统需在高功率下保持长期稳定性。

在空间光学遥感及深空探测领域,光学系统中的光学元件性能要求越来越高。主要表现在:口径越来越大,已经提高至4 m量级以上;轻量化率越来越高,从以往的60%到如今85%以上;面形精度要求越来越高,从0.020λRMS(均方根)降至0.01λRMS以下。

在极紫外光刻领域,光刻系统的核心是高精度的反射镜组,通常由多块超光滑反射镜组成。这些反射镜需要经过超精密加工和特殊镀膜,以确保极高的反射率和低散射。这些反射镜面形精度的峰谷值(PV)小于1 nm,表面粗糙度需控制在0.1 nm(RMS)以下,任何微小缺陷如原子级凹凸均会导致光线散射,影响成像分辨率。

综合来看,强激光系统、空间光学系统、极紫外光刻机等重大装备的极限技术指标对超精密加工工艺提出了近乎严苛的挑战,此类需求标志着光学制造技术向着原子级制造的方向快速发展。

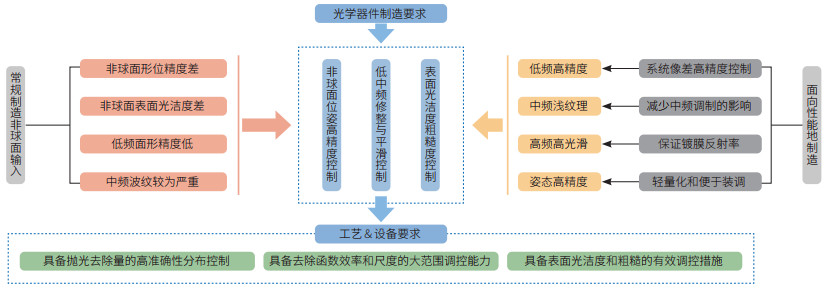

1.2 先进光学超精密制造特点伴随着光学元件制造需求的增强,目前光学元件的主要形状类型涵盖平球面、非球面、柱面、锥面、自由曲面等多种类型。多样化的光学元件特点、性能要求给光学元件的超精密制造技术带来了极大挑战。其特点与挑战如下:

(1)低频高精度:形状复杂、陡度高的光学元件的应用场景对光学系统的波前精度提出严苛的制造要求,对元件的单镜面形高精度制造技术、面形高精度检测技术、系统级元件组合修配技术提出了很大挑战。

(2)中频浅纹理:强激光等领域的光学元件相较于传统元件对中频控制要求更高,对器件低损伤成形技术、中频误差平滑技术、中频误差高精度测量与修整技术带来巨大挑战。

(3)高频超光滑:相较于传统元件,极紫外光刻等领域的光学元件在低缺陷、超光滑方面要求极高,对低损伤成形技术、抛光损伤控制技术、超光滑表面处理技术、清洗技术等带来巨大挑战。

(4)姿态高精度:光学元件的应用场景对光学面与装调基准的相对位置精度提出了更为严格的制造要求,对加工检测全流程基准传递与控制技术带来较大的挑战。

|

| 图 1 先进光学超精密制造特点 Figure 1 Characteristics of advanced ultra-precision optical manufacturing |

综上所述,先进光学制造区别于传统元件的高精度制造要求也给技术、工艺和装备的发展提供新的动力,面向先进光学元件制造的技术应具有3个特点:抛光去除量分布的高准确性控制;去除函数效率和尺度的大范围调控能力;表面光洁度和粗糙度的工艺控制方法。以实现先进光学元件控形控性全频段高精度制造。同时,需要形成单项制造技术瓶颈突破为基础、全制造流程关键环节的全链路协同制造能力提升的发展新范式。

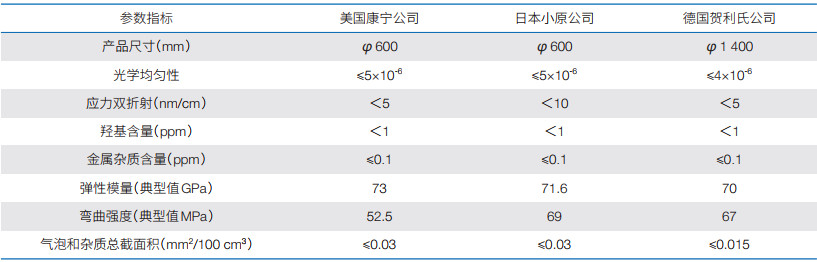

2 超精密制造技术发展现状 2.1 光学元件材料制备技术目前全球大尺寸光学玻璃的产业化制备能力高度集中,仅美国康宁公司(Corning)、德国贺利氏公司(Heraeus)、日本小原公司(Ohara)及德国肖特公司(Schott)等企业掌握600 mm以上口径产品的批量生产技术。此类企业凭借其在不同系列材料所表现出的优异光学均匀性(折射率波动极低)、极低热膨胀系数和极低羟基含量等特点,已成为各类光学系统中关键光学元件的核心基材。

以低羟基、高光学均匀性、高透过率、低残余应力的高端的石英玻璃材料为例,其生产工艺复杂,制备技术难度大。虽然理论上有3种低羟基石英玻璃可研制工艺(间接法、PCVD直接法、合成石英砂电熔法),但目前只有美国、日本、德国等少数国家掌握稳定批量生产技术,且均采用VAD(轴向气相沉积法)间接法气相合成技术,其主要性能指标如表 1所示。

|

国内传统石英厂家以直接法CVD(化学气相沉积法)生产工艺技术为主,受限于工艺机理,石英产品的纯度的提升存在难度,同时其反应机理决定了其产品羟基含量较高,大尺寸低羟基石英玻璃目前还主要依赖进口。

2.2 超精密成形技术典型光学元件具有曲面形状复杂、高陡度、变曲率、材料硬脆,以及高面形精度、高表面质量、强抗激光辐照损伤等制造要求,元件需要采用精密/超精密磨削—超精密抛光的复合工艺链方法进行制造,磨削加工能够高效去除材料并保证元件面形精度,而抛光加工能够获得纳米级表面粗糙度并消除磨削亚表层损伤层。

超精密磨削是磨削表面形状精度<1.0 μm、表面粗糙度Ra<25 nm、亚表面损伤深度接近于零的加工方法,主要面向硬脆材料的精密超精密加工。在硬脆光学元件超精密磨削方面,国外以德国不莱梅大学、英国克兰菲尔德大学为代表的高校,以英国克朗菲尔精密工程公司(Cranfield Precision),美国慕尔工业公司(Moore)、普瑞思泰克有限公司(Precitech),日本长濑产业株式会社(Nagasei),德国施耐德光学机械公司(Schneider)及萨特隆公司(Satisloh)、联合磨削集团(United Grinding)等为代表的超精密及精密磨削机床公司对超精密磨削加工工艺及超精密磨削机床进行了系统全面的研究,并成功应用于直径达数米的天文望远镜子镜、尺寸数百毫米的红外光学透镜及自由曲面、尺寸数十毫米的微透镜阵列微结构功能表面等一系列超精密光学元件的加工,能够获得亚微米级面形精度及纳米级表面粗糙度。国内以哈尔滨工业大学、湖南大学、大连理工大学等为代表的高校及中国科学院长春光学精密机械与物理研究所(简称“长春光机所”)、中国航天科技集团有限公司第五研究院第五〇八研究所(简称“航天508所”)、中国科学院光电技术研究所(简称“成都光电所”)等为代表的研究所都对光学元件等硬脆材料超精密元件的制造进行了系统研究并成功应用于导弹整流罩加工、硅片磨削、大尺寸碳化硅天文望远镜反射镜及多种尺寸、不同材料的光学元件加工。光学元件的超精密磨削成形需要实现光学功能表面面形精度、表面质量、精密磨削形变的协同控制,目前国内外在超精密磨削工艺、缺陷控制、低应力形变成形等方面都存在较大差距。

2.3 超精密抛光技术对于光学元件的复杂结构、高陡度、变曲率等特点,要求形位精度达到亚微米级,全频段误差达到纳米级,近无(亚)表面缺陷,超精密加工难度极大。一般地,元件采用气囊/射流抛光技术现实现器件磨削破坏层的快速去除及表面光洁度的快速提升,并且保持磨削后的初始轮廓精度;磁流变/离子束抛光实现表面面形误差的高精度修形,尤其是低中频误差修正;小工具抛光在保形抛光前提下实现平滑表面的碎带误差,使得面形误差平滑可修。超精密抛光主要存在的挑战是结构约束下光学元件表面及亚表面缺陷控制和全表面轮廓全频段纳米精度确定性控制。

针对光学元件的超精密抛光,国外研制了所需要的核心装备,从设备功能和性能上,基本上能满足抛光需求。例如,以美国普瑞泰克国际有限公司(QED Technologies International Inc.)、德国NTG新技术有限公司(NTG Neue Technologien GmbH)、英国泽科有限公司(Zeeko Ltd)、美国OPTIMAX控股有限公司(Optimax Systems Inc.)等公司,研制了国际最先进的磁流变抛光设备、离子束抛光设备、气囊/射流抛光设备和小工具设备,具有较高的复杂曲面光学元件加工精度。国内多家单位同时也在开展复杂曲面超精密抛光设备研发,然而受国外进口限制,国内设备研制与国外先进水平有一定差距。在磁流变抛光装备方面,存在小型磁流变抛光头效率低、稳定性差、曲面加工去除函数畸变严重、曲面倾角加工范围不够大等问题;在离子束抛光装备方面,存在小束斑调控和杂质溅射污染的问题;在射流抛光装备方面,存在去除效率低、稳定性和可靠性不高等问题。

此外,光学元件复合抛光工艺技术应用广泛,成都光电所、长春光机所等研究院所,国内优秀企业如长光集智光学科技有限公司、北京国望光学科技有限公司等都利用多类型抛光手段实现非球面光学元件的纳米级精度制造,典型器件如光刻物镜等制造精度RMS可达2 nm以下。未来需要聚焦影响元件性能的关键精度、完整性特性,攻克单项抛光工艺关键技术,基于多指标协同控制优化复合加工工艺,提高光学元件抛光精度、确定性,缩短制造周期,满足系统对光学元件的批量制造需求。

2.4 超精密检测技术光学元件质量直接影响整个光学系统的效率及稳定性,为了保证光学元件在实际应用过程中的性能达标与高可靠性,针对光学元件的超精密检测技术至关重要。光学元件精密检测技术主要分为2个方面:①面向元件本身制造指标检测技术,如几何量检测、面形检测、缺陷检测等;②面向元件应用性能指标的检测技术,如损伤性能检测、环境适应性检测等。

随着光学制造行业本身多年的发展,面向元件制造指标的检测技术的检测体系非常成熟,国内外都有众多的检测标准及案例可控参考。在元件曲率半径、离轴量、偏心等几何量检测方面,主要采用接触式三坐标机、轮廓仪及非接触式光学轮廓仪进行检测,检测精度可达到几十微米量级。在面形检测方面,干涉仪是目前公认的检测精度最高的检测方法,目前中低频面形误差主要是用菲索型干涉仪进行检测,精度可达到纳米量级,高频误差则使用白光干涉仪进行检测,分辨率能够达到0.1 nm。随着光学系统设计要求逐步提高,越来越多的复杂曲面元件被应用于光学系统,针对复杂曲面检测常规干涉检测方法面临检测理论不完善、检测通用性差、缺乏认可标准等问题,而新型的光学非接触式轮廓仪虽然对各类曲面有较强的通用性,但仍面临检测精度不足的问题。

在元件应用性能指标检测方面,损伤性能的检测要求对光学元件表面缺陷检测灵敏度要达到亚微米量级,对元件亚表面缺陷、体缺陷及材料吸收性缺陷等也提出了新的需求。现有缺陷检测不管是国际还是国内标准,仍偏重于目视检测,存在检测灵敏度差、重复性不足、漏检率高、效率低等问题。如何实现多类型缺陷的多模态、高精度、高效率检测,是光学元件检测面临的一大挑战。

综合来看,光学元件检测技术不仅需要完成面形、几何量等常规指标检测,还因其使用要求,对其缺陷、损伤测试提出了更高要求,必然需要在超精密检测环节上有新技术、原理及方法突破,最终实现面向应用性能检测,助力光学系统质量进一步提高。

2.5 超精密表面处理技术光学元件表面处理技术主要指的是表面超精密镀膜技术。光学表面必须镀制特殊设计的激光薄膜如增透膜、减反膜、分光膜等,才能在光学系统中使用。

以应用于激光核聚变的激光薄膜为例,根据光源性质、损伤机理的不同,激光薄膜大致分为2类:脉冲激光薄膜与连续激光薄膜。对于脉冲激光薄膜,国内外主流技术方案是采用电子束共蒸发技术,通过电子束加热、蒸发膜料使其沉积在待镀膜基底上,使用多蒸发源即可实现复合膜层的制备。中国科学院上海光学精密机械研究所(简称“上海光机所”)激光薄膜团队成功制备出尺寸为810 mm×430 mm×90 mm、p偏振光透射率高于98%、消光比优于100∶1、激光损伤阈值高于14 J/cm2(波长1 063 nm,脉宽5 ns)、反射波面峰谷值(PV)优于0.7λ、透射波面PV优于λ/3的偏振薄膜元件,实现了我国大尺寸激光偏振薄膜从无到有的突破。同济大学也将复合薄膜运用于水冷窗口,实现非常规环境中脉冲激光的高损伤阈值。成都光电所2000年前后在相关项目支持下展开大口径激光薄膜的研究,通过技术的更新、迭代,采用电子束蒸镀技术制备的纳秒脉冲激光反射薄膜具有高均匀性、高反射率、高损伤阈值和高面形适应性等特点,成功应用在中国工程物理研究院、中国科学院理化技术研究所等单位大型激光项目的自适应光学分系统中,经系统实验验证激光薄膜的近红外大光斑损伤阈值在70 J/cm2以上。对于连续激光薄膜,薄膜的损伤阈值与吸收有着较为密切的关系,为降低光学薄膜及光学元器件吸收需要提升激光薄膜的反射率和表面光滑程度,为此溅射方案成为主要手段。法国LMA实验室从2008年开始研究在氧化钽膜层中掺钛的技术路线,在2017年的公开报道了直径350 mm的1 064 nm反射镜小批量生产,最好的薄膜吸收0.3 ppm以下,运用在了激光干涉引力波天文台(LIGO)系统中。在国内上海光机所、同济大学、中国科学院大连化学物理研究所等单位先后公开报道采用离子束溅射技术方案能将用于连续激光的薄膜吸收降至1 ppm以下。

3 已有研究工作与存在问题 3.1 已有研究工作国内在大尺寸光学元件及系统的制造上主要研制单位包括长春光机所、成都光电所、上海光机所、中国科学院南京天文光学技术研究所、中国工程物理研究院、航天科技集团等,但该类产品在与国外产品指标上依然存在不少差距。长春光机所研制口径为2.05 m的中国巡天空间望远镜(CSST)主镜,面密度仅为85.3 kg/m2,且长春光机所首次在大型光学系统中应用了基于计算机控制光学表面成型技术(CCOS)的异质轴工具来抑制边缘效应,并在φ1.5 m的抛物面反射镜上进行精细抛光,得到反射镜全孔径面形优于λ/50 @632.8 nm,中频面形优于0.64 μrad(有效孔径)。中国科学院光电技术研究所在国内率先开展大型反射镜应力盘技术研究,聚焦地基望远镜光学系统制造,实现4 m非球面反射镜的研制。

针对大口径光学元件特点,同济大学精密光学工程技术研究所开展了镀膜工艺优化研究,通过退火及掺氢等工艺有效将非晶硅膜的消光系数提升16倍(@ 1 064 nm),同时降低机械损耗;在超紫外射线(XUV)高精度薄膜光学系统方面,也构建了新的膜层反射与散射的理论模型,实现了XUV反射镜加工,完成了从车削、抛光再到精确定形,所研制的240— 500 mm单晶硅平面反射镜面精度形达1.2 nm。

3.2 存在的问题国内先进光学制造技术与国外先进水平的差距主要体现在核心技术、关键装备、材料工艺及产业链协同等多个维度。

(1)技术研究水平不足。国内在材料研制与制造层面基础性、机理性研究技术水平不足,与国际先进水平有显著差距。面向全频段误差控制的关键技术缺乏理论指导,一方面单项技术的突破存在瓶颈,另一方面在多项技术之间的技术壁垒导致系统性的跨尺度误差耦合理论模型尚未形成,具体表现为智能工艺优化能力薄弱,以及面向极端工况的加工稳定性难以保证等方面。此外,国内对原子级抛光的微观去除机制(如量子力学作用、表面原子迁移规律)研究仍停留在实验观测阶段,缺乏分子动力学模拟等理论工具支撑,这制约了国内抛光技术从极限精度、极限表面质量向原子级制造的跨越式发展。

(2)装备水平不足。国内许多高端设备依赖进口,如高精度光学加工设备、检测设备及镀膜设备等。这不仅增加了研制成本,还限制了国内自主研制能力的提升。以大口径反射镜为例,美国劳伦斯利弗莫尔国家实验室(LLNL)采用的LODTM立式车床可实现1.65 m工件的纳米级加工(<10 nm),而国产设备在关键性能上存在显著差距,且连续工作数小时后精度漂移显著。检测设备主要依赖于欧美几家公司,如美国Zygo公司的干涉仪测量重复精度可以达到60 pm,部分在售产品的绝对测量精度优于1 nm,目前国际范围内精密光学元件与系统的交付普遍认可该公司产品的检测结果。镀膜设备同样以德国布勒莱宝公司的系列镀膜机、日本光驰公司的系列镀膜机为主的产品代表了行业的先进水准。以上3类设备,虽然国内都有相关厂商生产、研制类似产品,但核心部件国产化率低且技术水平仍然具有较大差距,制造设备所能加工达到的极限精度与国外同类产品仍有一定差距,同时国产检测设备所能实现的重复测量和绝对测量精度都显著弱于国外同类产品。

(3)产学研结合不够紧密。产学研结合不够紧密,许多高校和科研院所的科研成果往往停留在实验室阶段,高校前沿研究与企业工程化需求存在技术断层而无法实现产业化,进而导致成果转化效能低下。国内企业参与度较低,导致市场需求与科研方向脱节,尚未形成“基础研究—技术开发—产业化”的闭环创新链,缺乏像美国“国家制造创新网络”(NNMI)那样的产学研协同平台,制约了技术成果的工程化应用。相比较于产品全周期研制过程,金融机构往往参与和介入的较晚,没有形成“投早投小”金融氛围。

4 下一步工作建议为了尽快赶超国外先进技术水平,建议从以下5个方面进行先进光学元件产业升级和“卡脖子”关键技术攻关。

(1)加强顶层设计与政策支持。国家应出台相关专项发展规划,明确未来5—10年的发展目标和重点任务,设立专项资金,支持关键技术研发和产业化。资金应重点投向材料研发、装备制造、工艺优化等核心环节,确保关键技术的突破。建立以大学科、大领域为主题的多学科交叉融合的新型研发机构,在体系规划上摒弃传统的单一学科为主的科研单位,从体制上为从基础研究到工程应用的融会贯通创造条件。

(2)突破关键材料与核心技术。光学基材领域与国外先进水平存在显著差距,主要体现在材料纯度、光学均匀性、热稳定性等关键指标上。例如,国外高端光学玻璃(如德国肖特公司、日本小原公司等)已实现纳米级均匀性和超高透光率,而国内产品在杂质控制、折射率一致性等方面仍有显著不足。应加强高纯度原材料研发,突破关键材料制备技术瓶颈。引进并自主研发高精度熔炼、成型和检测设备,提升制造工艺水平。通过以上措施,逐步缩小与国外差距,实现光学基材的性能提升和自主可控。

(3)提升装备制造能力。自主研发高端设备,针对高精度光学加工设备、镀膜设备、检测设备等,设立专项攻关项目,集中力量突破关键技术。推动设备国产化替代,制定设备国产化替代计划,优先采购国产设备,逐步减少对进口设备的依赖。推动设备升级尽快实现跟跑状态,实现装备制造能力提升,如亚表面损伤抑制、缺陷敏感镀膜、跨尺度检测、极高洁净度控制等均要向顶尖水平发展。制定国产光学设备行业标准(如对标ISO国际标准),推动设备核心模块(如光学镜头、激光器)接口通用化,降低替换门槛。

(4)优化工艺与技术标准。针对光学元件的超精密加工,开展工艺优化研究,建立标准化工艺流程,提高产品的一致性和可靠性。组织行业专家制定光学元件的技术标准,涵盖材料性能、加工工艺、检测方法、表面处理等方面,推动行业规范化发展,尽快在国内建立一套可应用于先进光学超精密制造行业的评价方法和评价体系。

(5)加强产学研结合与成果转化。鼓励高校、科研院所与企业共建联合实验室或研发中心,聚焦光学元件的关键技术研发和产业化。支持龙头企业牵头组建创新联合体,整合上下游资源,开展协同攻关。鼓励科研人员参与企业技术研发,促进技术与市场的紧密结合。鼓励金融机构在早期参与到成果转化进程中来。

5 总结与展望先进光学超精密制造技术是现代精密工业的核心支柱,其技术水平直接决定了国家高端制造能力的上限与应用广度。当前,我国在该领域已取得阶段性进展,如神光Ⅱ升级装置的成功运行、大口径激光偏振薄膜的自主突破,以及复杂曲面元件超精密抛光工艺的成功应用,展现了国内科研团队的技术积累与创新能力。然而,与国际顶尖水平相比,我国在关键材料制备、高端装备研发、全频段误差控制、缺陷动力学研究等方面仍存在显著差距。以低羟基石英玻璃、大口径反射镜制造为代表的“卡脖子”技术,以及检测设备、镀膜工艺设备对进口的高度依赖,严重制约了先进光学系统的自主可控发展。此外,产学研协同不足、工艺标准化滞后、跨学科人才短缺等问题,进一步加剧了技术转化与产业升级的难度。

为突破上述瓶颈,需从多维度构建系统性解决方案。在战略层面,应强化顶层设计,制定专项发展规划,加大资金与政策倾斜,推动基础研究与工程应用的深度融合。在核心技术攻关上,需聚焦高纯度材料合成、超精密加工装备国产化、多频段协同制造工艺等方向,突破材料均匀性、损伤阈值、装备精度等核心指标限制。同时,应加速构建覆盖“材料—工艺—检测—服役”全链条的技术标准体系,推动工艺优化与缺陷控制的标准化、智能化。在协同创新方面,需深化产学研合作机制,依托新型研发机构整合跨学科资源,促进高校、院所与企业的技术共享与成果转化,形成“需求牵引—技术突破—产业落地”的良性循环。

展望未来,随着新材料、新工艺、智能装备等技术的迭代突破,先进光学超精密制造技术将迈向更高精度、更低损伤、更强稳定性的新阶段。通过全产业链的协同努力,我国有望在光学材料生长、非接触能场加工、跨尺度缺陷检测等关键领域实现弯道超车,逐步缩小与美、德等国的技术代差。最终,通过技术自主化与产业升级,推动我国光学系统在激光核聚变、空间对地观测、深空探测、极紫外光刻等战略领域发挥更大作用,为全球光电技术的发展贡献中国智慧与中国方案。

| [1] |

师途, 杨甬英, 张磊, 等. 非球面光学元件的面形检测技术. 中国光学, 2014, 7(1): 26-46. Shi T, Yang Y Y, Zhang L, et al. Surface testing methods of aspheric optical elements. Chinese Optics, 2014, 7(1): 26-46. (in Chinese) |

| [2] |

张学军. 空间光学系统先进制造技术进展——从非球面到自由曲面. 光学学报, 2023, 43(8): 164-179. Zhang X J. Progress on space optics manufacturing: From aspheres to freeforms. Acta Optica Sinica, 2023, 43(8): 164-179. (in Chinese) |

| [3] |

董家宁, 范杰, 王海珠, 等. 高反射光学薄膜激光损伤研究进展. 中国光学, 2018, 11(6): 931-948. Dong J N, Fan J, Wang H Z. Research progress in laser damage of high reflective optical thin films. Chinese Optics, 2018, 11(6): 931-948. (in Chinese) |

| [4] |

蒙文, 张文杰, 李云霞, 等. 强激光辐照低慢小目标抖动光斑功率密度估计. 激光与红外, 2016, 46(11): 1329-1333. Meng W, Zhang W J, Li Y X, et al. Power density estimation of LSS-target spot jitter induced by intense laser irradiation. Laser & Infrared, 2016, 46(11): 1329-1333. (in Chinese) |

| [5] |

程鑫彬, 焦宏飞, 张锦龙, 钮信尚等. 纳秒激光薄膜损伤机理和应用研究. 光学精密工程, 2022, 30(21): 2568-2590. Cheng X B, Jiao H F, Zhang J L, et al. Research on damage mechanism and application of nanosecond laser coatings. Optics and Precision Engineering, 2022, 30(21): 2568-2590. (in Chinese) |

| [6] |

马彬, 侯志强, 焦宏飞, 等. 脉冲激光损伤阈值测量技术及光学元件损伤性能. 光学精密工程, 2022, 30(21): 2805-2826. Ma B, Hou Z Q, Jiao H F. Pulsed laser-induced damage threshold measurement and damage performance of optical components. Optics and Precision Engineering, 2022, 30(21): 2805-2826. (in Chinese) |