2. 大连光洋科技集团有限公司 大连 116000

2. Dalian Guangyang Technology Group Co. Ltd., Dalian 116000, China

航空发动机被誉为“工业皇冠上的明珠”,对国家安全、经济支柱及科技创新具有全局性拉动作用。作为飞行器的“心脏”,航空发动机涉及高温合金、精密制造等30余个工业门类,技术密集、产业链长,是国家综合国力的集中体现。当前,我国航空发动机产业已从仿制迈入自主创新阶段,成功研制出“太行”系列涡扇发动机等核心产品,部分军用机型实现国产化替代,并加速“长江”系列民用大涵道比涡扇发动机的研制。2025年,我国航空发动机产业市场规模预计突破1 500亿元,年复合增长率超10%。但民用高端市场仍依赖进口,关键技术如高温材料、智能控制系统与国际先进水平存在差距①。

① 华经产业研究院. 2025—2031年中国航空发动机行业市场深度分析及投资前景展望报告. [2025-05-01]. https://www.huaon.com/pdf/56/59/1025659.pdf.

高端五轴机床等“工业母机”的精度直接决定航空发动机叶轮、叶盘等关键零部件的自主可控能力;3D打印设备为新一代航空发动机复杂构件提供轻量化解决方案;微孔加工设备则支撑航空发动机高温叶片气膜冷却等“咽喉领域”的加工制造。这些技术的突破是构建安全产业链、保障国防与经济安全的战略基石。目前,美国不断限制五轴机床的出口,日本垄断微孔加工电极材料,西方对华技术的封锁不断加码正在倒逼国家自主创新提速。在此压力下,国产自主装备从“选项”升级为“刚需”。国产五轴机床国内市场占有率从2018年的18% 跃升至2023年35%;拉床则实现涡轮盘榫槽设备100%国产化,成本降低50%。这些成果印证了只有自己掌握核心技术才能突破封锁。

本文分别从国产五轴机床、国产拉床、3D打印设备及微孔加工设备等典型装备的现状、研发成果、存在问题及发展建议4方面,系统分析其技术进展与挑战,为行业提供参考。

1 国产五轴联动数控机床 1.1 应用现状在国家科技重大专项的支持下,近10年来五轴联动数控机床取得长足的进步。根据中国机床工具工业协会数据,2023年国产五轴机床市场占有率提升至35%,较2020年增长12%。我国已量产多种类型五轴机床加工设备,按照结构形式分类主要有以下几种:工作台倾斜型,适用于中小型复杂零件的加工。例如,北京精雕JDGR400T五轴高速加工中心②加工精度可以达到±2 μm。主轴倾斜型。例如,科德数控KTBM1200六轴五联动叶盘加工中心③支持钛合金整体叶盘的加工,可加工最大叶盘直径Φ1 200 mm;以及龙门式,例如,秦川机床HMC1200/5S五轴卧式加工中心④加工范围达Φ2 000 mm,应用于航空发动机机匣一体化加工;科德数控KBTG1000高速叶尖磨削中心⑤可实现最大磨削直径Φ1 000 mm、最大磨削长度1 500 mm,现已成功交付多家航空发动机制造单位,在用户现场批量进行航空发动机转子的叶尖磨削。通用技术集团机床公司也为航空发动机制造单位批量交付五轴铣车复合加工中心和五轴卧式加工中心。

② 北京精雕集团. [2025-05-01]. https://www.jingdiao.com/machines/product-detail?productid=21.

③ KEDE CNC. [2025-05-01]. https://www.dlkede.com/Content/index/catid/135.html.

④ 秦川机床工具集团. [2025-05-01]. https://www.qinchuan.com/show-219-251-1.html.

⑤ KEDE CNC.[2025-05-01]. https://www.dlkede.com/Content/index/catid/133.html.

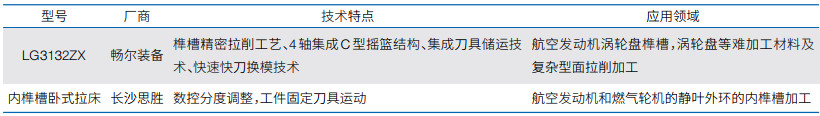

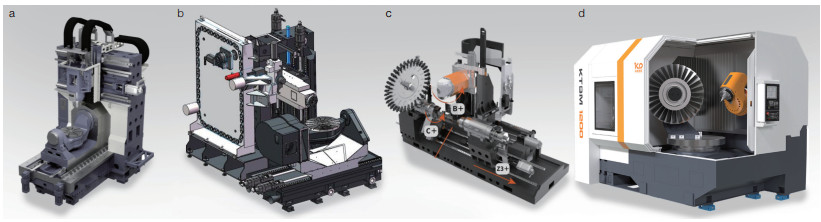

近年来,国产五轴机床在技术自主化方面取得显著突破,逐步打破国外垄断。产品类型覆盖立式、卧式、铣车复合加工中心及叶片、叶盘专用加工中心、转子叶尖磨等专用加工设备(图 1),并形成差异化应用场景。例如,五轴立式加工中心聚焦中小型精密零件,如小型航空发动机机匣、叶轮、叶盘等;五轴卧式加工中心支撑航空发动机机匣结构件加工;五轴铣车复合加工中心则服务航空发动机长轴类零件制造。这些进展标志着国产五轴机床从“跟跑”向着“并跑”转变。

|

| 图 1 立式(a)、卧式(b)、铣车复合(c)、整体叶盘(d)等五轴机床 Figure 1 Five-axis machining centers, namely, Vertical (a), Horizontal (b), Mill-Turn Complex (c), Blisk-Mill (d), etc. |

面向我国航空发动机领域高速发展的需求,随着我国机床创新能力的提升和自主可控供应链的进步,机床行业涌现出一批高效能新结构的五轴数控机床。其中的代表包括:科德数控股份有限公司(以下简称“科德数控”)研制了新结构的六轴五联动的整体叶盘机铣削加工中心;通用技术集团沈阳机床公司、北京博鲁斯潘精密机床有限公司、北京精雕科技集团有限公司针对航空叶片加工研制叶片铣削专用加工中心;重庆三磨海达磨床有限公司研制叶片专用砂带抛磨设备。

高温合金材料因其优异的高温性能和强度,广泛用于航空发动机燃烧室、高温机匣、低压涡轮长轴、高压涡轮盘、涡轮叶片、涡轮整体叶盘等航空发动机重要零件。但其难加工性对机床要求极高。汇专科技集团股份有限公司、深圳青鼎装备有限公司、中国机械总院江苏分院均研发出超声铣削设备,针对高温合金材料的材料去除率提升50%,刀具寿命延长3倍。这些机床不仅具有高精度、高稳定性和高效率的特点,还针对高温合金材料的难加工性进行了专门设计。

面向航空发动机领域多品种小批量生产方式的需求,中国机床行业逐步具备柔性化产线交付能力。典型案例包括上海交大智邦科技有限公司、科德数控在航空发动机制造单位交付五轴加工中心组成的柔性生产线。

1.3 存在问题和发展建议(1)存在问题。①适应性加工工艺研究不足。对高温合金与复合材料等难加工材料的切削参数、刀具路径缺乏系统优化,工艺数据库尚未完善,导致加工效率低、精度不稳定。多轴联动场景下的工艺标准化流程缺失,不同厂商工艺标准不一,制约规模化应用。②智能化功能薄弱。缺乏智能故障诊断、自适应控制等能力,加工过程依赖人工干预,稳定性不足。数据应用能力有限,实时监控与智能决策系统尚未成熟,大数据与人工智能技术未深度融入加工流程。技术集成度低,现有智能化模块多独立开发,系统协同性差,难以实现全流程优化。

(2)发展建议。①强化工艺研究与标准化。建立难加工材料切削参数数据库,结合仿真与实验优化多轴联动工艺路径,形成行业统一标准。推动“工艺—设备—材料”协同创新,联合高校、科研机构开展基础研究。②加速智能化技术融合。引入人工智能(AI)大模型与边缘计算技术,开发自适应控制系统,实现加工参数的动态调整与故障预测。构建工业互联网平台,打通数据采集、分析与决策链条,提升生产过程透明度与可控性。③深化产学研用协同机制。鼓励高端数控机床联盟和数控机床龙头企业牵头成立技术创新平台,整合产业链资源,推动国产数控系统、功能部件等核心技术的自主化。加强高端人才培养,通过校企合作定向输送复合型技术人才。

2 国产拉床 2.1 应用现状国产拉床在航空发动机零件制造中主要用于加工关键零部件,如涡轮盘、压气机盘等轮盘类零件的榫槽。这些榫槽是叶片与轮盘相结合的部分,其加工精度直接影响着叶片的位置和方向,进而影响发动机的使用寿命和安全可靠性。此外,国产拉床还可用于加工航空发动机的其他复杂零件,如燃烧室、机匣等,以满足航空发动机对零件质量和性能的严格要求。

飞机发动机榫槽加工用的拉床曾长期依赖进口,而国外一直对我国进行技术封锁。近年来,国内企业如浙江畅尔智能装备股份有限公司(以下简称“畅尔装备”)、长沙思胜智能设备有限公司(以下简称“长沙思胜”)等通过持续的研发投入和技术攻关,成功研制出了具有自主知识产权的高档数控拉床,打破了国外的技术垄断。

国产拉床的部分产品已达到国际先进水平。例如,畅尔装备的五轴数控卧式侧拉床,其最大切削力达250 kN,重量近110 t,设备占地84 m2,开发了多刀具、多工位、多参数的复合加工工艺,研制了集粗拉、半精拉和精拉于一身的专用拉削刀具和刀盒,攻克了不同轮盘榫槽精确定位加工技术等,满足了榫槽高效、高精度加工要求。

国产拉床正朝着更高精度和更高效率的方向发展。随着航空发动机零件加工要求的不断提高,拉床企业需要不断优化设备的性能,提高加工精度和效率,以满足航空发动机制造企业的需求。智能化和自动化是国产拉床未来的重要发展趋势。通过引入先进的数控技术和自动化控制系统,拉床将具备更高的智能化水平,实现自动加工、检测、包装等流程,提高生产效率和产品质量,降低人工成本。

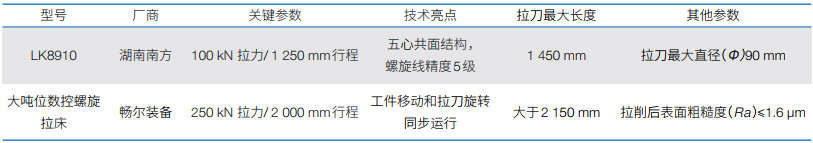

2.2 代表性成果在第十三届中国数控机床展览会(CCMT2024)展会期间,涡轮盘榫槽加工技术、螺旋拉削技术、硬拉削技术、成套拉削技术等备受关注,相关装备在智能化、复合化、柔性化、绿色化等方面均取得了不同程度的进步和提升,并呈现了精密加工、高效制造、硬材料突破、智能制造等发展方向。高端专用涡轮机拉床主要用于航空发动机、燃气轮机等核心动力部件“涡轮盘”榫槽的精密拉削加工(表 1)。湖南南方机床有限公司(以下简称“湖南南方”)、畅尔装备展示了数控螺旋拉床(表 2)。

其他类型的拉床也展现出了许多显著的成果和进步:长沙思胜的LSK5715复合拉床实现HRC 60-65高硬度零件的热前/后一体化加工,精度达H5级,显著降低制造成本。畅尔装备推出集成远程监测、3D视觉与自适应控制的智能化生产线,实现加工过程全流程数字化管理,赋能智慧工厂建设。这些成果标志着国产拉床从传统加工向精密化、复合化、智能化方向跨越,部分技术指标已比肩国际先进水平。

2.3 存在问题及发展建议(1)存在问题。①工艺参数优化滞后:缺乏针对不同材料(如高硬度合金)、复杂形状工件的系统化工艺数据库,导致加工效率低、质量不稳定。②柔性化水平低:面对多品种、小批量生产需求,工艺调整灵活性不足,换工装和换刀具时间长,难以适应定制化生产趋势。③监测体系薄弱:传统传感器精度不足,对切削温度、刀具磨损等关键参数实时监测能力有限,影响过程控制精度。

(2)发展建议。强化工艺研究与标准化建设。针对拉削工艺建立覆盖多材料、多场景的工艺参数数据库,结合仿真技术与实验验证,形成行业统一标准。推广模块化工装夹具与数控编程优化算法,提升工艺柔性化水平,缩短换型周期。

3 国产3D打印设备 3.1 应用现状3D打印设备目前已经有多种类型,例如,熔融沉积建模(FDM)、立体光固化(SLA)、选择性激光烧结(SLS)及金属3D打印等。国内企业开发了多种自主知识产权的设备,逐步缩小了与国际先进水平的差距。根据海关总署的数据,2023年中国出口3D打印机数量达到355万台,同比增长89.2%。根据国家统计局的数据,2024年上半年,中国3D打印设备产量同比增长51.6%。武汉华工激光工程有限责任公司(以下简称“华工激光”)、宁波激智科技股份有限公司(以下简称“激智科技”)、西安铂力特增材技术股份有限公司(以下简称“铂力特”)等公司,在3D打印设备和市场推广方面取得了显著成就。与此同时,中国科学院、清华大学等科研机构也在不断推动3D打印设备产业化,孵化出了多个具有自主知识产权的企业。

3D打印当前主要用于航空发动机零部件制造、发动机维修、轻量化设计、快速原型制造等方面。在零部件制造方面,3D打印技术可制造复杂形状的发动机零部件,如发动机喷油嘴、燃烧室、涡轮叶片等,能实现传统制造方法难以完成的复杂内部结构,如内部冷却通道等,提高发动机的效率和可靠性。在发动机维修方面,3D打印技术可用于制造替换零件,缩短维修周期,降低维修成本。例如,通过3D打印制造发动机维修所需的零备件,解决备件采购难、库存管理成本高等问题。此外,还可用于发动机关键零部件的修复,如压气机叶片、涡轮叶片等的再制造。在轻量化设计方面,通过3D打印技术优化发动机零部件的结构,实现轻量化。例如,美国通用电气(GE)公司通过3D打印将300多个发动机部件组合成7个,减轻了发动机的重量。中国在涡扇发动机制造中也利用3D打印技术制造钛合金部件,发动机减重1/4。在快速原型制造方面,3D打印技术可快速制造发动机的原型部件,用于设计验证和测试,加快发动机的研发进程。

3.2 研究成果在我国3D打印技术实际应用于商用航空发动机的案例较少,主要集中在高校和科研院所。例如,西北工业大学2005年将激光立体成形(LSF)技术与铸造技术相结合,解决了航空发动机In961+GH4169合金复合轴承后机匣的制造难题。近年来,基于LSF技术开展了系统的激光成形修复的研究与应用工作,在航空发动机机匣、叶片、叶盘、油管等重要关键零件的修复中获得应用。南方科技大学开发了微型燃气涡轮发动机燃烧组件的一体化设计与制造方法,利用增材制造技术将火焰筒及喷嘴融合为一个整体,简化了燃烧组件的结构,便于加工,有利于减重,提高可靠性,降低加工及维护成本。

3.3 存在问题和发展建议(1)存在问题。我国3D打印设备虽然取得了显著进展,但在技术发展、产业化和应用推广过程中,还面临着许多挑战和问题。①打印精度和质量控制: 3D打印的航空发动机零件需要满足极高的精度和质量要求,但目前在打印过程中会出现精度不够、表面粗糙度不达标、内部缺陷等问题,影响零件的性能和可靠性。②材料性能和种类限制:虽然3D打印技术在材料方面已经取得了一定进展,但与传统制造方法相比,可选用的材料种类仍相对有限,且部分材料在高温、高压等极端条件下的性能稳定性还需进一步提高,否则难以满足航空发动机对材料的苛刻要求。③生产效率和成本:尽管3D打印技术在制造复杂零件时具有优势,但整体生产效率相对较低,尤其是对于大型或批量生产的零件,生产周期较长。此外,3D打印设备和材料的成本较高,限制了其在航空发动机零件制造中的大规模应用。④行业标准和法规不完善:目前针对3D打印技术在航空发动机零件制造领域的行业标准和法规还不够完善,缺乏统一的质量认证体系和技术规范,这给3D打印零件的适航认证和市场推广带来了困难,也使得企业在应用该技术时面临一定的风险和不确定性。

(2)发展建议。①提高打印精度和质量控制。优化设备参数和工艺。通过深入研究和不断优化3D打印设备的参数设置,如激光功率、扫描速度、层厚等,以及打印工艺流程,提高打印精度和质量稳定性。同时,采用先进的检测技术,如无损检测、三维扫描等,对打印后的零件进行全面检测和质量评估,及时发现和处理问题。加强质量控制体系建设。建立完善的质量控制体系,从原材料采购、打印过程监控到成品检验等各环节严格把控,确保每个零件都符合航空发动机的高质量标准。②突破材料瓶颈。加大材料研发力度。投入更多的人力、物力和财力进行3D打印材料的研发,探索和开发新型高性能材料,如高温合金、陶瓷基复合材料等,以满足航空发动机在不同工况下的使用要求;严格材料质量控制。加强对3D打印材料生产过程的质量控制,建立严格的材料检测和筛选机制,确保材料的性能一致性、稳定性和可靠性,为制造高质量的航空发动机零件提供保障。③提升生产效率和降低成本。技术创新和设备升级。持续推动3D打印技术的创新和设备的升级换代,提高打印速度和效率,如采用多激光器协同打印、优化打印路径等技术。同时探索新的打印工艺和方法,进一步降低生产成本;规模化生产和应用。通过扩大3D打印技术在航空发动机零件制造中的应用规模,实现批量生产,降低单位零件的制造成本。此外,加强产业链上下游企业的合作与协同发展,形成产业集群效应,提高整个产业链的效率和竞争力。④完善行业标准和法规。制定统一标准和规范。政府和相关行业组织应加快制定和完善针对3D打印技术在航空发动机零件制造领域的统一标准和规范,包括材料标准、设计规范、制造工艺标准、质量检测标准等,为企业的生产和监管提供明确的依据;加强监管和认证。建立健全的监管和认证体系,对3D打印航空发动机零件的生产企业进行严格的资质审核和产品认证,确保其生产的零件符合航空安全和质量要求。同时加强国际合作与交流,借鉴国际先进经验和标准,推动国内标准与国际接轨。

4 国产微孔加工设备 4.1 应用现状微孔加工设备作为高端制造的核心装备之一,已形成完整的政策与技术支撑体系。当前,设备发展正处于智能化转型的关键阶段,加工过程向精细化、自动化方向演进。其在航空发动机领域的应用日益深化,例如航空发动机叶片微米级气膜孔加工。目前常见的微孔加工设备有激光微孔加工设备、电火花微孔加工设备、超声波微孔加工设备等。

单台航空发动机孔数量一般超过20 000个,每片叶片孔数量超过300个,最小孔径不到200 μm,孔型多样且随叶型分布和空间几何型面而变化。

西安中科微精光子科技股份有限公司开发的MicroDrill系列等微孔加工设备主要用于各类复杂型面的航空精密部件提供精密微孔激光加工,可进行带涂层燃机叶片簸箕孔、涡轮叶片簸箕孔、涡轮叶片燕尾孔等多种型面的激光加工,加工精度≤ ±0.03 mm,最大深径比20∶1,粗糙度≤ Ra 3.2。

华世纪智能设备(上海)有限公司建设了以六轴电火花打孔机为主力设备的全国首套涡轮叶片气膜孔制造示范线,已在我国某航空发动机制造企业用于实际制造超过5年,用智能制造系统取代单机作业,以激光测量获取叶片曲面数据,以虚拟基准解决三基准重合问题,靠穿透检测解决防背伤问题。

4.2 已有工作微孔加工技术近年来在加工精度、材料适应性、生产效率及复杂结构成形等方面取得了显著突破。针对金刚石、碳化硅等超硬材料,激光—超声复合加工设备有效解决了刀具冷却孔的加工难题。生产效率的提升则通过多技术融合实现,五轴超快激光系统通过多轴联动将航空发动机气膜孔加工效率提升3—5倍,基于图像处理的微小孔径测量系统实现了高精度的微孔测量[1],机器视觉技术在微孔检测中也显示出提高检测效率和精度方面的优势。

4.3 存在问题和发展建议(1)存在问题。①加工质量与精度不足。激光加工中存在材料特性差异导致激光吸收和反射率不稳定,热影响区显著,大深径比微孔成形困难等问题,并且激光的聚焦精度与路径规划要求苛刻。电火花加工中存在重铸层残留、表面光洁度差,材料去除率低;电极磨损快、加工稳定性不足[2]等问题。②能耗与成本高。激光设备功耗高达50 kW,电火花电极损耗成本占总加工费用约30%。异形微孔成形合格率不足70%。③工艺适应性受限。复杂几何结构微孔加工能力不足,多种材料的兼容性差,并且跨行业应用拓展受限。

(2)发展建议。针对微孔加工设备目前存在的问题,探索其如何能够更好地满足不同的加工要求和条件,提出3点建议。①工艺优化与技术创新。开发智能参数控制系统,融合激光—电火花等混合加工技术,使能够抑制热影响区并提升深径比加工能力。注意优化电极材料与冷却方案,减少电火花重铸层及电极损耗。②提升效率与智能化升级。引入多轴联动、多工位并行加工技术,集成自动化电极更换与在线监测,实现无人化高效生产。③成本控制与可靠性设计。采用模块化紧凑结构设计,选用低成本耐耗材,优化制造工艺以降低全生命周期成本。

| [1] |

李若彤, 金晅宏, 钟德正. 基于图像处理的微小孔径测量系统设计. 运筹与模糊学, 2024, 14(1): 795-805. Li R T, Jin Y H, Zhong D Z. Design of micro aperture measurement system based on image processing. Operations Research and Fuzzy Science, 2024, 14(1): 795-805. (in Chinese) |

| [2] |

武晓龙, 马玉平, 王海航, 等. 微孔超精密加工研究进展. 机械科学与技术, 2021, 40(12): 1913-1928. Wu X L, Ma Y P, Wang H H, et al. Research progress on micro porous ultra precision machining. Mechanical Science and Technology, 2021, 40(12): 1913-1928. (in Chinese) |